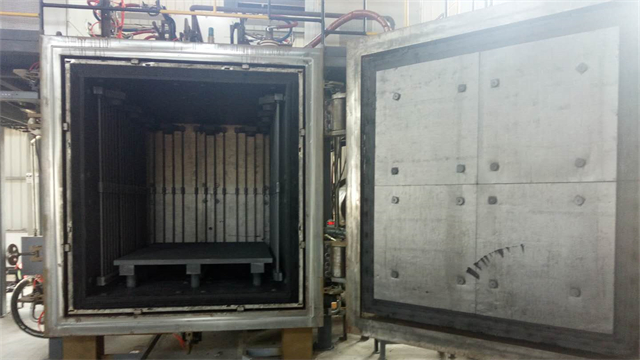

西藏高溫碳化爐設備

高溫碳化爐的成本分析與投資回報:投資高溫碳化爐需要綜合考慮設備購置成本、運行成本和收益情況。設備購置成本包括爐體、加熱系統、控制系統、環保處理設備等,根據設備規格和配置不同,成本在幾十萬元到數百萬元不等。運行成本主要包括電費、燃料費、耗材費、人工費等,以日處理 10 噸物料的碳化爐為例,年運行成本約 50 - 80 萬元。收益方面,通過碳化處理原料生產的產品可帶來銷售收入,如碳化后的活性炭、碳質材料等。此外,碳化過程中產生的可燃氣回收利用也能降低能源成本。一般情況下,投資回收期為 2 - 3 年,具體取決于市場行情、生產規模和管理水平等因素。企業在投資前應進行詳細的成本效益分析,確保項目具有可行性和盈利能力。碳化硅陶瓷的斷裂韌性測試需在高溫碳化爐冷卻后取樣。西藏高溫碳化爐設備

高溫碳化爐的標準化測試與質量認證:為規范行業發展,高溫碳化爐建立了完善的標準化測試與質量認證體系。性能測試包括溫度均勻性測試、升溫速率測試、氣氛控制精度測試等,其中溫度均勻性需在爐內 9 個測點進行連續 24 小時監測,溫差不超過 ±5℃為合格。安全測試涵蓋電氣絕緣、壓力耐受、防爆性能等方面,例如爐體需通過 1.5 倍設計壓力的水壓測試。環保測試要求廢氣中顆粒物排放低于 10mg/m3,廢水需達到 GB 8978 - 1996 排放標準。通過第三方認證機構的嚴格檢測,頒發相應的質量認證證書,為用戶選擇可靠設備提供依據,促進企業提升產品質量和技術水平。寧夏碳纖維高溫碳化爐廠家哪家好高溫碳化爐的智能化控制系統支持遠程故障診斷與預警。

高溫碳化爐的超導磁體輔助技術:超導磁體輔助技術為碳化工藝賦予新特性。在爐體外部設置超導磁體,產生強度可調的磁場(0 - 10T)。當處理磁性碳納米管時,磁場引導催化劑顆粒定向排列,使碳納米管生長方向一致性提高 60%。在磁性炭基吸附材料制備中,磁場促進磁性粒子均勻分散于碳骨架,提升材料對重金屬離子的吸附選擇性。實驗表明,在 5T 磁場作用下,材料對鉛離子的吸附容量比無磁場時增加 2.5 倍。該技術突破了傳統碳化工藝限制,為功能性碳材料制備提供了新途徑。

高溫碳化爐在核級石墨浸漬處理中的應用:核級石墨需具備極低的孔隙率和優異的輻照穩定性,高溫碳化爐在其浸漬處理環節發揮關鍵作用。將初步成型的石墨坯體置于碳化爐內,在 1200℃下進行預碳化,形成穩定的碳骨架;隨后降溫至 800℃,通入液態樹脂進行真空壓力浸漬,使樹脂充分填充孔隙;再次升溫至 1800℃進行二次碳化,將樹脂轉化為碳質,完成浸漬過程。爐內采用分區控溫設計,升溫速率精確控制在 1.5℃/min,確保浸漬均勻性。經此工藝處理的核級石墨,密度達到 1.92g/cm3,開孔率小于 1%,在高溫、強中子輻照環境下仍能保持結構完整性,為第四代核反應堆的安全運行提供重要材料保障。納米碳材料的制備依托高溫碳化爐的快速熱解技術。

連續式高溫碳化爐的模塊化結構設計:連續式高溫碳化爐通過模塊化設計實現高效生產。設備通常由進料模塊、預熱模塊、碳化反應模塊、冷卻模塊和出料模塊組成。進料模塊采用螺旋推進或履帶輸送方式,確保物料均勻穩定進入爐內;碳化反應模塊采用多區單獨控溫,例如在處理廢舊輪胎時,前區設定 450℃進行橡膠分解,后區升溫至 800℃完成炭化,每個溫區溫差控制在 ±3℃以內。冷卻模塊采用風冷與水冷結合的復合冷卻方式,使出料溫度快速降至 50℃以下。這種模塊化結構便于設備安裝調試,還能根據生產需求靈活調整模塊數量和工藝參數,某廢舊輪胎碳化生產線通過該設計,產能提升至每小時 8 噸,且產品炭黑回收率達 92%。高溫碳化爐的廢氣余熱回收系統節能率達20%。西藏高溫碳化爐設備

你了解高溫碳化爐在節能減排方面的表現如何嗎 ?西藏高溫碳化爐設備

高溫碳化爐的磁流體密封優化設計:磁流體密封在高溫碳化爐的真空維持中發揮關鍵作用,但傳統密封存在磁流體揮發和性能衰減問題。新型磁流體密封裝置采用雙密封腔結構,內側密封腔填充高沸點磁流體,耐受溫度達 350℃;外側密封腔作為緩沖腔,填充惰性氣體,降低內側磁流體的揮發速率。同時,在密封軸表面加工微米級螺旋槽,利用流體動壓效應形成反向壓力,阻止泄漏。實驗顯示,該優化設計使密封裝置在 10?? Pa 真空度下,泄漏率從 5×10?? Pa?m3/s 降至 1×10?? Pa?m3/s,使用壽命從 18 個月延長至 36 個月。在制備高純碳納米管的碳化過程中,穩定的真空環境確保了產品純度達到 99.99%。西藏高溫碳化爐設備

- 甘肅高溫真空/氫保護燒結爐 2025-12-04

- 西藏高溫碳化爐設備 2025-12-04

- 石墨化爐操作流程 2025-12-04

- 碳化硅高溫真空燒結爐制造商 2025-12-04

- 云南真空速凝爐結構 2025-12-04

- 浙江真空速凝爐哪個好 2025-12-03

- 陜西立式石墨煅燒爐 2025-12-03

- 實驗室真空/氫保護燒結爐設備 2025-12-03

- 重慶石墨化爐定制 2025-12-03

- 江蘇氫保護燒結爐操作規程 2025-12-03

- 哈爾濱十字臥式加工中心 2025-12-04

- 中山TYPE C3.1前處理自動機報價 2025-12-04

- 蘇州本地蓄能器批發廠家 2025-12-04

- 多功能手術床原理 2025-12-04

- 119D探測器性能參數 2025-12-04

- 蘭州環保臥式加工中心 2025-12-04

- 浙江本地可靠性分析執行標準 2025-12-04

- 廣西可燃氣體固定式氣體檢測儀用戶體驗 2025-12-04

- 江蘇園林轉鼓過濾器生產 2025-12-04

- 福建越野摩托車鏈條推薦 2025-12-04