天津質檢用特種纖維直徑自動化檢測設備選擇

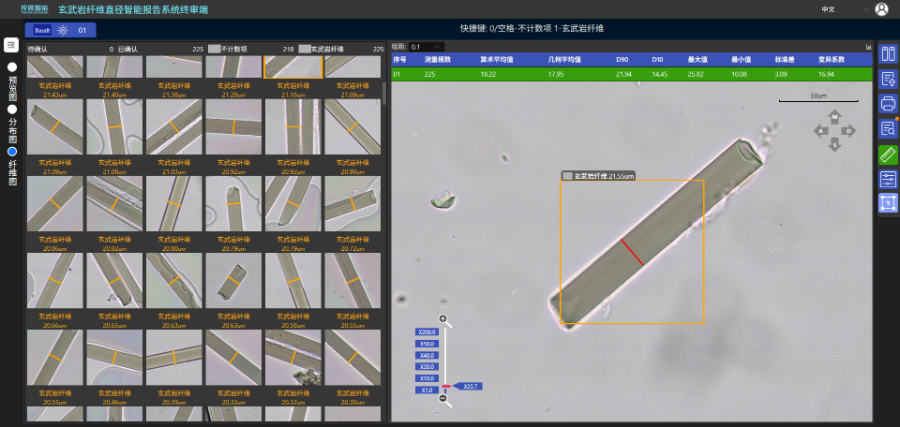

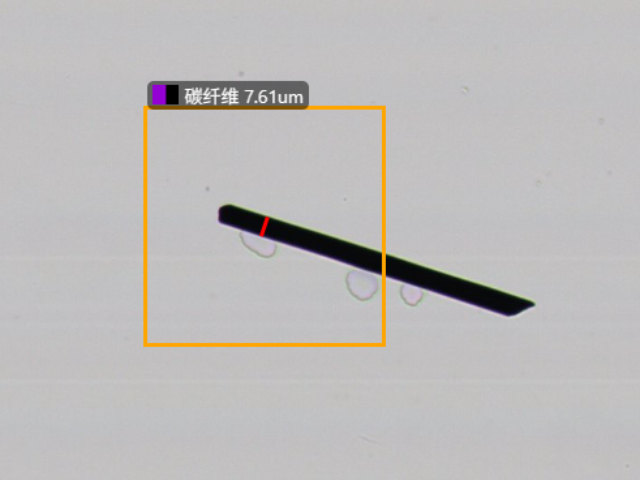

特種纖維的直徑均勻性對其編織和加工性能有很大影響。直徑不均勻的纖維在編織過程中容易出現斷裂等問題,影響后續產品質量。該設備能***檢測纖維直徑,確保其均勻性。生產企業可根據檢測結果,優化生產工藝,提高纖維的編織和加工性能,為下游企業提供更質量的原材料。隨著市場對特種纖維質量要求的不斷提高,傳統檢測方式已難以滿足需求。《特種纖維直徑自動化檢測設備》的出現,為企業提供了更先進的檢測手段。它的各項功能優勢,從高效自動檢測到精細數據輸出,都能幫助企業提升質量管控水平,生產出更符合市場需求的耐高溫纖維產品,在行業競爭中脫穎而出。全量檢測 3000 + 根纖維,抽樣時代該落幕了。天津質檢用特種纖維直徑自動化檢測設備選擇

設備的算法迭代參數(支持在線升級檢測算法)保證對新型特種纖維的適應性,售后的算法優化服務持續提升檢測能力。我們的研發團隊每季度更新算法庫,針對市場上出現的新型纖維形態(如異形截面、復合結構)優化識別參數,客戶可通過遠程升級獲取新功能。若客戶遇到特殊纖維難以檢測的情況,可提交樣本至研發中心,60 天內定制專屬檢測算法,并**推送至設備。某企業生產新型復合特種纖維時,通過定制算法成功解決了檢測難題,檢測準確率從 75% 提升至 99%。天津質檢用特種纖維直徑自動化檢測設備選擇從設備到服務,我們做的遠不止檢測。

24 小時無人值守運行是設備的關鍵自動化參數,這要求設備具備極高的穩定性。我們的售后保障從源頭降低停機風險:出廠前進行 1000 小時連續運行測試,確保**部件(如光學鏡頭、傳動系統)的耐用性參數達標。交付后提供 5 年**部件質保,遠超行業 3 年的平均水平,期間若出現機械故障,**更換部件并承擔維修工時費。針對客戶關心的軟件穩定性,每月推送系統補丁,優化自動報告生成、數據存儲等功能的運行參數,避免因程序漏洞導致的數據丟失。某特種纖維生產基地使用該設備后,曾因車間電壓波動觸發設備保護機制,售后團隊 1 小時內遠程重啟并調整電源適配參數,使設備恢復運行,較傳統維修效率提升 80%。

特種纖維作為隔音材料在**建筑中的應用日益***,其直徑均勻性直接影響隔音效果的穩定性。傳統人工檢測*能抽樣測量,難以覆蓋每根纖維,常出現隔音性能局部不達標問題,導致建筑噪音超標。《特種纖維直徑自動化檢測設備》可對整束特種纖維逐根檢測,3000 + 數據點完整呈現直徑分布。使用后,隔音材料企業產品合格率提升 40%,建筑噪音檢測達標率提高 35%,充分展現了在特種纖維檢測中全量數據的優勢。特種纖維在**自行車車架制造中,直徑精度決定車架的輕量化與抗疲勞性能。傳統抽檢方式易漏檢直徑異常的纖維,導致車架在長期使用中出現斷裂隱患,影響騎行安全。該設備憑借 0.1um 的誤差控制和全量檢測能力,讓車架材料的直徑一致性提升至 99%。自行車企業應用后,車架故障率下降 60%,產品保修期內維修成本降低 50%,凸顯了在特種纖維精密檢測中的**優勢。無人值守更智能,夜間生產也不耽誤。

特種纖維在高鐵隔音屏障中的應用,直徑穩定性影響屏障的長期耐候性與隔音效果。傳統檢測數據滯后,難以快速調整生產工藝,導致屏障在戶外使用中出現直徑變異,隔音性能下降。該設備實時反饋檢測數據,讓企業能即時優化拉絲工藝,特種纖維直徑穩定性提升 50%。高鐵運營企業使用后,隔音屏障維護周期延長 2 年,運營成本降低 40%,體現了在特種纖維穩定性檢測中的實用價值。特種纖維在無人機機翼蒙皮中的應用,直徑誤差會影響機翼的氣動性能。傳統人工檢測依賴經驗判斷,檢測結果一致性差,導致機翼升力不穩定,影響無人機飛行精度。《特種纖維直徑自動化檢測設備》重復測量誤差<0.1um,全量數據確保蒙皮材料性能均勻。無人機企業應用后,機翼氣動性能波動范圍縮小 60%,飛行控制精度提升 30%,凸顯了在特種纖維氣動材料檢測中的精度優勢。數據同步云端,隨時隨地查看檢測結果?福建工業用特種纖維直徑自動化檢測設備

檢測速度與精度齊飛,傳統方式怎能比?天津質檢用特種纖維直徑自動化檢測設備選擇

設備的檢測數據存儲參數(支持 100 萬 + 份報告本地存儲,云端同步備份)確保數據可追溯,售后的數據安全服務為其保駕護航。我們為客戶配置數據加密系統,所有檢測報告采用 AES-256 加密算法,*授權人員可查看。提供定期數據備份服務,每月自動將本地數據同步至云端,避免因硬盤故障導致的數據丟失。若客戶需要調取歷史數據進行質量追溯,售后團隊可協助通過時間、批次等參數快速檢索,響應時間不超過 2 小時。某企業在接受質量審核時,通過該服務 15 分鐘內調取了 3 年前的檢測報告,順利通過審核,體現了數據管理參數與售后支持的結合價值。天津質檢用特種纖維直徑自動化檢測設備選擇

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 嘉定區本地溫控表安裝 2025-12-13

- 青海蘭炭倉料位計 2025-12-13

- 北京流量計供應 2025-12-13

- 鉛礦成分分析儀 2025-12-13

- 福建質量皮托管執行標準 2025-12-13

- 陜西酶標洗板機 2025-12-13

- 閔行區質量自動化醫療樣本信息系統保養 2025-12-13

- 成都智能在線水質分析儀表價格 2025-12-13

- 天津高精度測量電容液位計型號 2025-12-13

- 機械制造工業自動化無人看守材料元素成分解決方案 2025-12-13