河南帶AI算法新材料直徑自動化檢測設備哪家好

售后的應急服務與設備的冗余設計參數,保障用戶在極端情況下的檢測需求。設備的雙系統冗余設計(主備控制模塊)確保單一系統故障時,5 秒內自動切換至備用系統,這一參數使突發故障的檢測中斷時間控制在 10 分鐘內。售后的應急響應團隊實行 7×24 小時值班制,針對用戶的緊急需求(如訂單加急檢測),可提供遠程協助優先處理,例如某用戶接到緊急訂單需連夜完成 100 份報告,售后遠程指導優化檢測流程,使設備在 8 小時內完成任務,確保訂單按時交付。對于重大故障,售后可協調備用設備支援,避免用戶因設備問題錯失商機,這種***的應急保障讓用戶無后顧之憂。長期使用的穩定性超出預期!河南帶AI算法新材料直徑自動化檢測設備哪家好

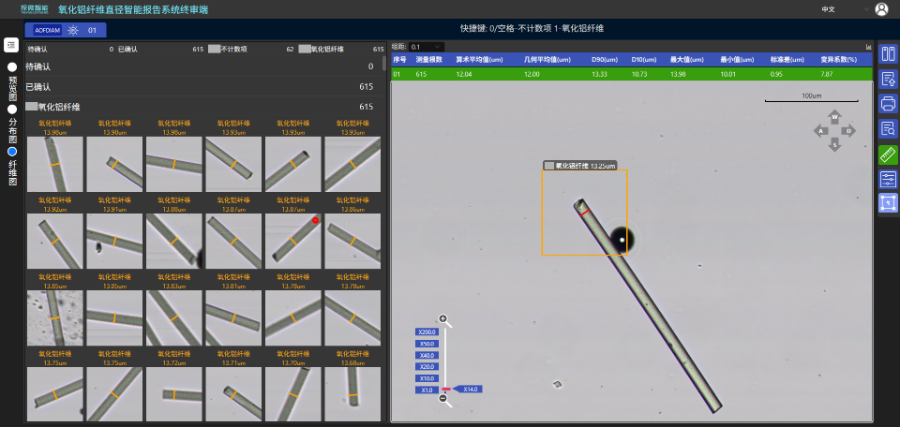

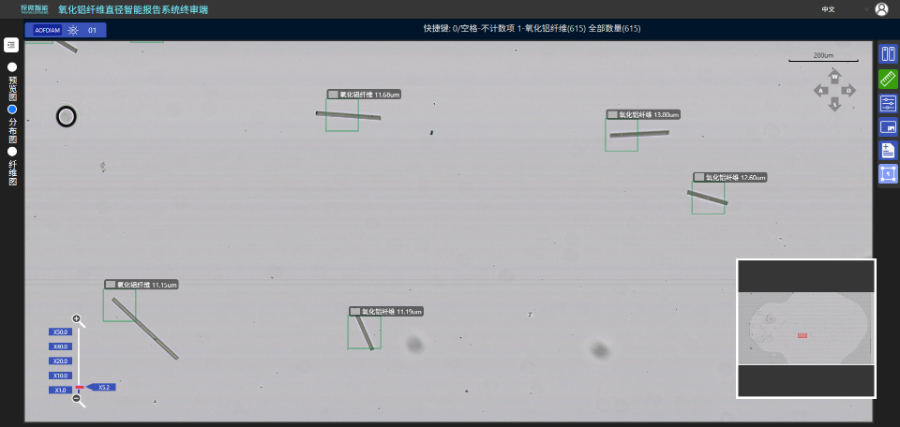

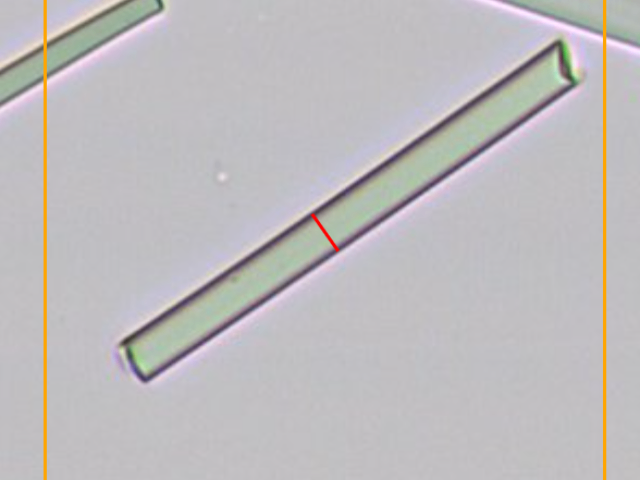

在氧化鋁纖維的檢測工作中,傳統手工檢測模式面臨諸多挑戰。人工操作不僅耗時費力,一天內很難完成大量檢測任務,且在測量過程中,難以對一束纖維中的每一根都進行細致測量,常因抽樣局限導致數據不夠全。而符合 GB/T7690.5 標準的《新材料直徑自動化檢測設備》,3 分鐘即可完成一次檢測,每天能生成超 200 份報告。它能對一束纖維中 3000 根以上的纖維進行測量,算法還能自動過濾污染、破碎等干擾項,讓數據更具參考價值,為氧化鋁纖維的質量把控提供了有力支持。河南帶AI算法新材料直徑自動化檢測設備哪家好檢測數據可直接導出使用嗎?

碳化硅纖維的研發需要大量的直徑檢測數據來支持實驗分析,傳統手工檢測難以提供足夠的數據量。《新材料直徑自動化檢測設備》一次能測量 3000 根以上纖維,每天生成超 200 份報告,可提供海量的檢測數據。這些數據能為碳化硅纖維的研發提供充分的樣本支持,助力研發人員得出更準確的結論。硅酸鋁纖維在運輸和存儲過程中可能出現直徑變化,傳統手工檢測難以快速評估其質量變化。《新材料直徑自動化檢測設備》的快速檢測能力,可在短時間內完成對存儲或運輸后硅酸鋁纖維的檢測,及時了解其直徑變化情況,為產品的存儲和運輸策略調整提供依據,減少因存儲運輸不當造成的質量損失。

針對纖維直徑分布的邊緣數據,《新材料直徑自動化檢測設備》采用特殊算法進行精細補全。纖維束邊緣的纖維易因超出檢測視野導致直徑數據缺失,傳統設備會直接舍棄這些數據,影響分布分析的完整性。該設備通過邊緣識別技術,對視野外的纖維直徑進行合理推算補全,確保邊緣區域的纖維也能納入分布統計,使參與計算的纖維數量增加 10%-15%。這種補全算法經過大量數據驗證,推算誤差 < 0.1μm,保證了分布分析的全面性,尤其適合對邊緣纖維質量要求較高的產品檢測。適配國際標準;便于產品出口。

在多品種新材料混線生產的工廠中,頻繁更換檢測設備參數易導致效率低下。該設備的智能材質識別系統可自動區分氧化鋁、碳化硅、硅酸鋁等纖維類型,無需人工切換檢測模式。系統通過纖維的光學特性、密度參數等多維度識別,調用對應材質的比較好檢測算法,確保不同材料檢測的一致性。這一功能特別適合綜合性新材料生產企業,減少因參數設置錯誤導致的檢測失誤,提升多品種生產的檢測效率。對于需要長期追蹤質量穩定性的新材料項目,傳統手工記錄易出現數據丟失或混亂。該設備的云數據管理系統可自動存儲所有檢測報告,并支持按材質、批次、日期等多維度檢索。企業通過授權賬號可隨時調取歷史數據,對比分析不同時期的纖維直徑變化。例如,追蹤某條碳化硅纖維生產線連續 6 個月的直徑數據,能清晰評估設備維護周期對產品質量的影響,為制定預防性維護計劃提供數據依據,保障長期生產的質量穩定。每天能生成 200 份以上報告嗎?生產用新材料直徑自動化檢測設備選擇

一次檢測覆蓋 3000 根以上纖維;河南帶AI算法新材料直徑自動化檢測設備哪家好

硅酸鋁纖維的生產企業在進行成本核算時,傳統手工檢測的人力成本和時間成本較高。《新材料直徑自動化檢測設備》通過提高檢測效率、減少人力投入,能有效降低檢測成本。從長期來看,設備的投入能為企業節省大量開支,同時提升檢測質量,實現成本與質量的雙重優化。傳統手工檢測氧化鋁纖維,數據記錄依賴人工書寫,易出現記錄錯誤或丟失的情況。《新材料直徑自動化檢測設備》自動生成并存儲報告,數據可隨時查閱和追溯,避免了數據記錄問題。這對于氧化鋁纖維的質量追溯和問題排查有著重要作用,能快速定位質量問題的源頭。河南帶AI算法新材料直徑自動化檢測設備哪家好

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 青浦區本地機械設備銷售調試 2025-12-13

- 四川FLASH熱流儀生產廠家 2025-12-13

- 鹽城內置式磁致伸縮傳感器定做 2025-12-13

- 鎮江南京惠恒EYELA冷卻水 2025-12-13

- 鄭州原廠家編碼器廠家報價 2025-12-13

- 蘇州危房智能傳感設備 2025-12-13

- 黃浦區品牌傳感器加裝 2025-12-13

- 靜安區品牌生化分析儀哪個好 2025-12-13

- 臺州數字示波器廠家直銷 2025-12-13

- 北京現代流量計哪家好 2025-12-13