生產用新材料直徑自動化檢測設備推薦

《新材料直徑自動化檢測設備》的遠程操作功能支持授權人員在異地控制設備。當技術人員不在車間時,可通過加密的遠程客戶端登錄設備系統,查看實時檢測數據、調整檢測參數或啟動新的檢測任務。例如在家中即可監控夜間無人值守的設備運行狀態,發現直徑分布異常時遠程調整參數,無需趕到車間現場。這種遠程能力提升了設備管理的靈活性,尤其適合企業的多廠區管理或技術人員緊急支援場景。針對纖維直徑分布的歷史數據查詢,《新材料直徑自動化檢測設備》提供高級檢索功能。企業需要追溯過去的分布數據時,傳統設備的查詢方式單一,難以快速定位所需信息。該設備支持按纖維類型、檢測時間、分布特征(如峰值直徑、帶寬)等多條件組合檢索,例如查詢 “2024 年第二季度所有峰值直徑在 5-6μm 的氧化鋁纖維分布數據”,檢索結果可在 10 秒內呈現,并支持導出對比分析。這種高效檢索能力為質量追溯、工藝改進提供了便捷的數據支持。準確計算每根纖維實際直徑;生產用新材料直徑自動化檢測設備推薦

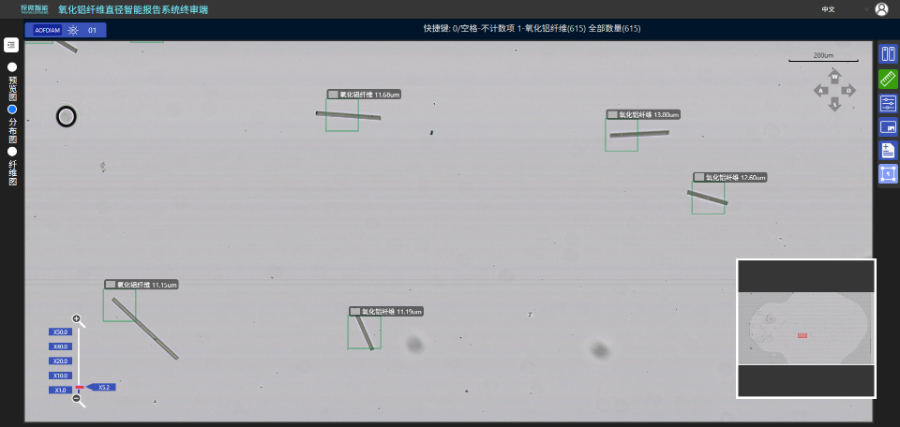

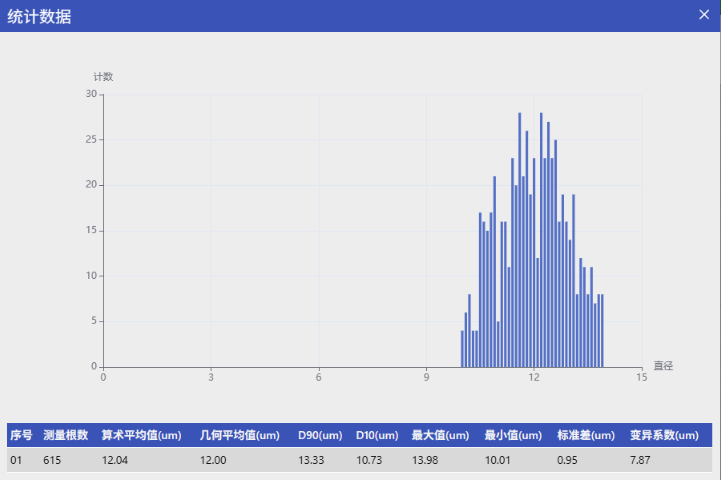

在氧化鋁纖維的檢測工作中,傳統手工檢測模式面臨諸多挑戰。人工操作不僅耗時費力,一天內很難完成大量檢測任務,且在測量過程中,難以對一束纖維中的每一根都進行細致測量,常因抽樣局限導致數據不夠全。而符合 GB/T7690.5 標準的《新材料直徑自動化檢測設備》,3 分鐘即可完成一次檢測,每天能生成超 200 份報告。它能對一束纖維中 3000 根以上的纖維進行測量,算法還能自動過濾污染、破碎等干擾項,讓數據更具參考價值,為氧化鋁纖維的質量把控提供了有力支持。國產新材料直徑自動化檢測設備國產替代讓新材料檢測更高效可靠!

在低光照環境下,《新材料直徑自動化檢測設備》仍能保持穩定的直徑檢測精度。傳統光學檢測設備依賴充足光照,光線不足時易出現直徑測量偏差,而該設備采用增強型夜視光學組件,配合多光譜成像技術,在光照強度*為標準環境 1/3 的情況下,直徑測量誤差仍能控制在 0.1μm 以內,分布分析的完整性不受影響。這一特性讓設備能適應車間夜間關燈檢測、臨時戶外檢測等特殊場景,無需額外配置強光照明設備,既節省能耗又拓展了設備的使用場景靈活性。

針對不同密度的纖維束檢測,《新材料直徑自動化檢測設備》具備自適應調節能力。高密度纖維束中纖維相互遮擋嚴重,低密度纖維束則易因分散度過高導致檢測遺漏,傳統設備需人工調整參數才能應對。該設備通過實時分析纖維束的密度特征,自動調節光學系統的焦距和曝光時間,確保無論纖維密度高低,都能精細捕捉每根纖維的直徑數據,生成完整的分布報告。這種自適應能力大幅降低了操作人員的干預頻率,即使是密度差異較大的批次連續檢測,也能保持穩定的精度,提升了檢測流程的流暢性。對檢測結果可修改完善嗎?

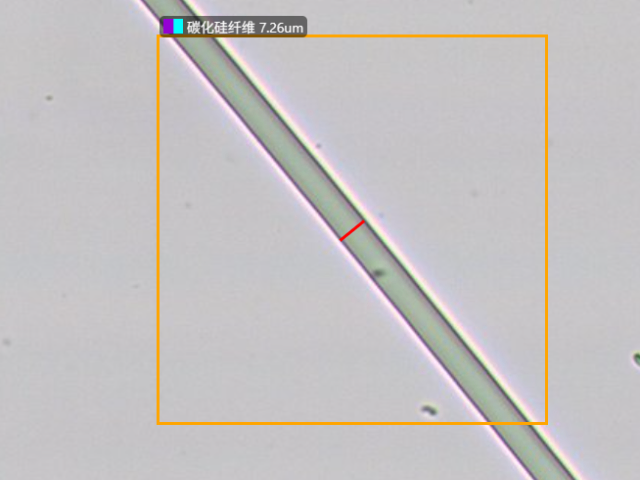

在多品種新材料混線生產的工廠中,頻繁更換檢測設備參數易導致效率低下。該設備的智能材質識別系統可自動區分氧化鋁、碳化硅、硅酸鋁等纖維類型,無需人工切換檢測模式。系統通過纖維的光學特性、密度參數等多維度識別,調用對應材質的比較好檢測算法,確保不同材料檢測的一致性。這一功能特別適合綜合性新材料生產企業,減少因參數設置錯誤導致的檢測失誤,提升多品種生產的檢測效率。對于需要長期追蹤質量穩定性的新材料項目,傳統手工記錄易出現數據丟失或混亂。該設備的云數據管理系統可自動存儲所有檢測報告,并支持按材質、批次、日期等多維度檢索。企業通過授權賬號可隨時調取歷史數據,對比分析不同時期的纖維直徑變化。例如,追蹤某條碳化硅纖維生產線連續 6 個月的直徑數據,能清晰評估設備維護周期對產品質量的影響,為制定預防性維護計劃提供數據依據,保障長期生產的質量穩定。數據加密功能保障信息安全!河南智能型新材料直徑自動化檢測設備選擇

自動排除堆疊、破碎的纖維;生產用新材料直徑自動化檢測設備推薦

從參數指標的可追溯性與售后的數據服務來看,設備的檢測數據管理系統為質量追溯提供硬核支持。設備存儲容量達 100 萬份檢測報告,每份報告包含原始圖像、直徑數據、分布圖表等完整信息,且支持按批次、日期、纖維類型等多維度檢索,這一參數滿足 ISO9001 質量體系對數據追溯的要求。售后提供的數據管理培訓,會指導用戶如何通過這些數據追溯生產問題:例如某批次氧化鋁纖維直徑分布異常時,可調取該時段的檢測圖像,對比設備參數日志,快速定位是原料問題還是檢測偏差。此外,售后團隊可協助用戶搭建數據看板,實時展示設備運行指標(日檢測量、平均誤差、故障次數)和纖維質量指標(直徑 CPK 值、分布帶寬),讓管理層直觀掌握檢測環節的運行狀態,為生產決策提供數據支撐。生產用新材料直徑自動化檢測設備推薦

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 重慶國產流量計工程測量 2025-12-14

- 貴州國產GRACO供料系統代理商 2025-12-14

- 廣東精密光學影像測量儀保養 2025-12-14

- 南京設備紫外可見分光光度計Genesys 2025-12-14

- 甘肅真空爐爐溫測試儀價格比較 2025-12-14

- 天津地磁動態模擬系統純凈實驗環境 2025-12-14

- 湖北高溫高壓安全閥規格 2025-12-14

- 核酸定量酶標儀經銷商 2025-12-14

- 富陽區光源廠家直銷 2025-12-14

- 安徽高穩定皮托管批發廠家 2025-12-14