云浮無人化石英石纖維直徑智能報告系統哪里有

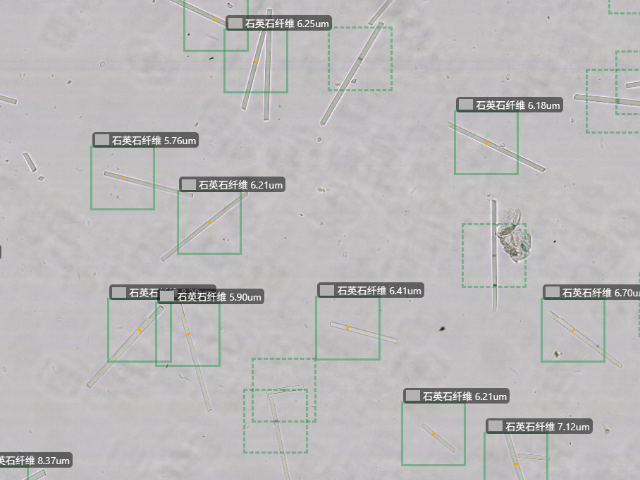

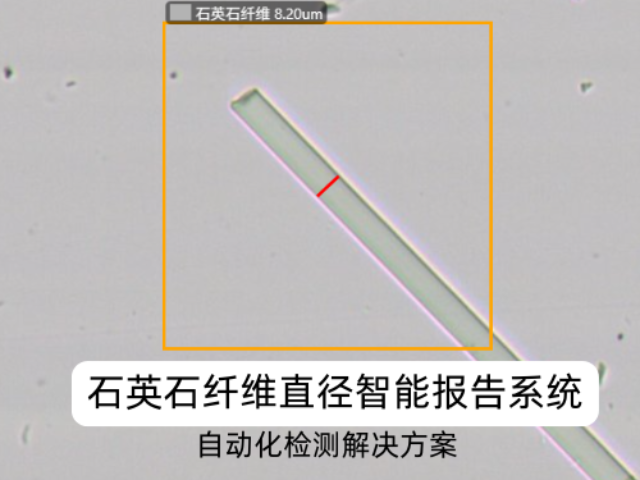

火焰棉生產中,氫氧焰的溫度分布會導致纖維直徑差異。傳統檢測需人工取樣,存在滯后性。該設備的在線檢測功能,可實時監測各出棉口的纖維直徑,某企業據此調整火焰強度,使不同出棉口的產品直徑差異縮小至 0.2μm,產品均一性***提升。石英纖維在航天器熱防護系統中,直徑變化會影響熱震抗性。傳統檢測難以捕捉這種細微變化,可能導致防護失效。該設備的高精度檢測,使某航天機構發現了直徑微小波動與熱震抗性的關聯,優化后的材料在測試中經受住了 1700℃的熱沖擊。報告含 0.1μm 間距分布,細節清晰可見。云浮無人化石英石纖維直徑智能報告系統哪里有

設備的定期維護保養服務是延長使用壽命的**保障,其系統化程度遠超行業常規水平。售后團隊每季度上門一次,執行包含 12 項精細化保養工作的標準流程:鏡頭清潔采用**光學清潔劑與無塵布,避免傳統酒精擦拭導致的鍍膜損傷;機械部件潤滑使用食品級潤滑油,適應實驗室可能的潔凈環境要求;軟件系統檢測不僅排查漏洞,還會優化算法參數以匹配客戶近期的檢測樣本特性。針對每日檢測量超過 50 份的高頻率使用客戶,可定制月度保養計劃,增加導軌精度校準與散熱系統效能測試項目。傳統檢測設備因缺乏系統保養,平均 3 年就需更換圖像傳感器、運動控制卡等**部件,更換成本約占設備原值的 30%。而該設備通過規范保養,某半導體企業使用 5 年后,**傳感器仍保持 0.1μm 的檢測精度,期間*更換過 2 次光源模塊,部件更換總成本較行業平均水平降低 60%,設備有效工作時間占比始終保持在 98% 以上。云浮無人化石英石纖維直徑智能報告系統哪里有培訓體系完善,操作人員上手快。

系統的無人值守自動報告功能徹底打破了檢測時效的限制。傳統檢測因依賴人工,夜間及節假日無法生成報告,導致生產異常不能及時處理。該系統支持 24 小時連續運行,設定檢測計劃后可自動完成取樣、分析、報告生成全流程,報告自動存儲在云端并同步至生產管理系統。某新材料產業園在春節期間,通過該系統發現夜間生產的纖維直徑偏差超過 0.3μm,值班人員依據自動推送的報告及時調整拉絲溫度,避免了 3 噸不合格原料的浪費,挽回損失約 15 萬元,這種全天候響應能力是傳統人工報告無法企及的。

生產玻璃纖維吸附性隔板時,石英纖維的直徑分布影響吸附容量。傳統檢測報告*提供平均值,無法指導隔板配方優化。該設備的 0.1μm 間距分布報告,使某企業能針對性調整不同直徑纖維的配比,吸附容量提升 20%,在儲能電池領域獲得更多訂單。石英纖維在高溫天線罩中的應用,要求直徑在 1000℃環境下仍保持穩定。傳統檢測難以模擬高溫后的直徑變化檢測。該設備配合高溫處理裝置,可對熱處理后的纖維進行快速檢測,某**企業據此篩選出直徑穩定性比較好的纖維配方,天線罩的高溫使用壽命延長 30%。設備體積小巧,節省車間空間。

航空航天器的熱防護裝置所用石英纖維,需經過嚴格的直徑檢測以確保耐高溫性能。傳統檢測每天處理量有限,在批量生產時易造成庫存積壓。《石英石纖維直徑自動化檢測設備》的高效檢測能力,使某航天配套企業的檢測周期從 3 天縮短至 8 小時,庫存周轉率提升 50%,同時 0.1μm 的誤差控制滿足了**產品的質量要求。石英纖維在廢氣處理濾材中的應用,直徑大小影響吸附效率。傳統檢測因數據量少,難以建立直徑與吸附性能的準確關聯。該設備提供的 3000 根以上纖維的直徑數據,使某環保企業能精細調整纖維直徑至比較好區間,濾材的吸附效率提升 12%,使用壽命延長 20%。報告電子簽名,符合法律要求。云浮工業用石英石纖維直徑智能報告系統

運行噪音低,工作環境更舒適。云浮無人化石英石纖維直徑智能報告系統哪里有

航空發動機隔熱材料對石英纖維直徑的一致性要求嚴格,直徑偏差過大會導致局部熱傳導率異常。傳統檢測依賴人工判斷纖維有效部分,易因疲勞產生誤判。該設備能自動識別并計算纖維無異常部分的直徑,配合二次人工復核功能,既保證了檢測效率,又保留了人工干預的可能性。這種模式在某航空材料企業的應用中,使隔熱材料的性能穩定性評分提升 20%。石英纖維在芯片制造爐的保溫材料中,其直徑分布影響隔熱效果。傳統檢測需中斷生產流程取樣,耗時且影響連續性。該設備支持在線檢測,3 分鐘內完成一次***分析,可嵌入生產線實時監控質量。某半導體材料廠商引入后,生產停機時間減少 30%,同時通過 0.1μm 間距的分布報告,及時調整拉絲工藝,使材料隔熱性能波動范圍縮小至 5% 以內。云浮無人化石英石纖維直徑智能報告系統哪里有

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 重慶國產流量計工程測量 2025-12-14

- 貴州國產GRACO供料系統代理商 2025-12-14

- 廣東精密光學影像測量儀保養 2025-12-14

- 南京設備紫外可見分光光度計Genesys 2025-12-14

- 甘肅真空爐爐溫測試儀價格比較 2025-12-14

- 天津地磁動態模擬系統純凈實驗環境 2025-12-14

- 湖北高溫高壓安全閥規格 2025-12-14

- 核酸定量酶標儀經銷商 2025-12-14

- 富陽區光源廠家直銷 2025-12-14

- 安徽高穩定皮托管批發廠家 2025-12-14