重慶高速測量纖維橫截面智能報(bào)告系統(tǒng)選擇

產(chǎn)品凈重 400±2Kg 的設(shè)計(jì),兼顧了系統(tǒng)的穩(wěn)定性與安裝便捷性。系統(tǒng)的重量主要來自于內(nèi)部的精密機(jī)械結(jié)構(gòu)、光學(xué)部件與電氣設(shè)備,合理的重量設(shè)計(jì)能夠保證設(shè)備在運(yùn)行過程中的穩(wěn)定性,減少因振動導(dǎo)致的掃描偏差。400±2Kg 的重量處于大多數(shù)實(shí)驗(yàn)室與生產(chǎn)車間地面承重能力的范圍內(nèi),無需專門加固地面即可安裝。同時(shí),系統(tǒng)底部設(shè)計(jì)有便于移動的部件(如萬向輪,需根據(jù)實(shí)際產(chǎn)品確定),在安裝與位置調(diào)整時(shí),可通過多人協(xié)作或借助簡單的搬運(yùn)設(shè)備完成移動,無需專業(yè)的重型設(shè)備搬運(yùn),降低了安裝難度與成本。這種重量設(shè)計(jì),既避免了因重量過輕導(dǎo)致的設(shè)備不穩(wěn)定,又防止了因重量過重導(dǎo)致的安裝不便,平衡了穩(wěn)定性與實(shí)用性。檢測時(shí)能自動避開玻片邊緣雜質(zhì)干擾的功能太實(shí)用了!重慶高速測量纖維橫截面智能報(bào)告系統(tǒng)選擇

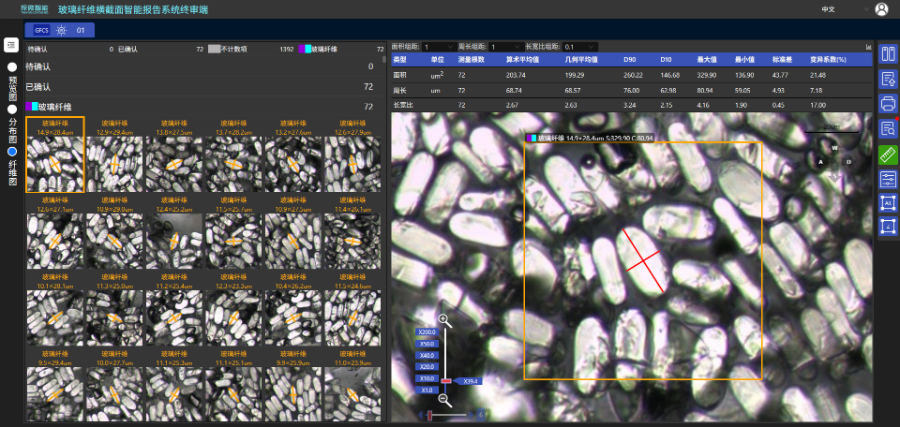

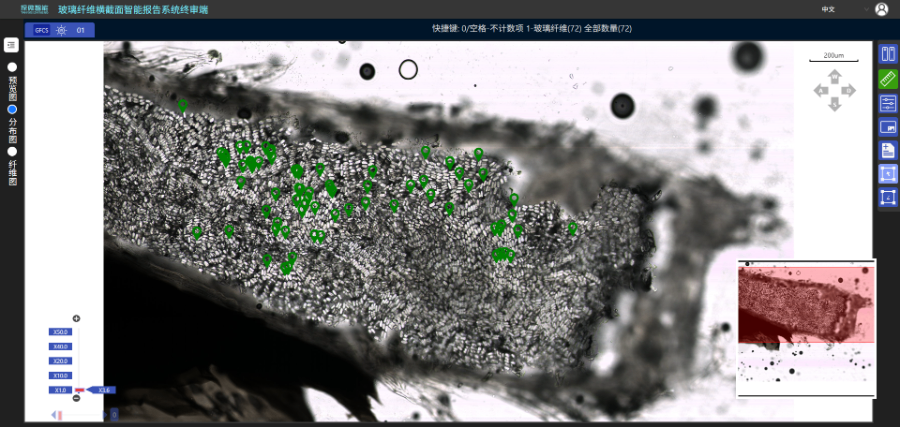

該系統(tǒng)在報(bào)告數(shù)據(jù)生成方面具備更適配性與自動化特點(diǎn),能夠?qū)崿F(xiàn)掃描、分析、報(bào)告輸出的全流程無人干預(yù)。在檢測過程中,系統(tǒng)會自動掃描纖維束橫截面,同步計(jì)算出纖維的橫截面面積、周長、長寬比等關(guān)鍵作用參數(shù),無需人工手動測量與記錄,降低人為誤差。完成參數(shù)計(jì)算后,系統(tǒng)會基于數(shù)據(jù)自動生成檢測報(bào)告,同時(shí)輸出數(shù)據(jù)分布圖表與直方圖,將抽象的檢測數(shù)據(jù)轉(zhuǎn)化為直觀的可視化形式。這些圖表不主要能清晰展現(xiàn)單根纖維的參數(shù)情況,還能反映整束纖維的參數(shù)分布規(guī)律,為用戶分析纖維質(zhì)量一致性、判斷生產(chǎn)工藝穩(wěn)定性提供數(shù)據(jù)支撐,滿足不同場景下的數(shù)據(jù)分析需求。北京智能型纖維橫截面智能報(bào)告系統(tǒng)哪個好設(shè)備重量 400±2Kg 便于安裝與位置調(diào)整;

設(shè)備在工業(yè)生產(chǎn)線中的集成方案,能夠?qū)崿F(xiàn)與生產(chǎn)流程的無縫銜接,提升質(zhì)量管控的實(shí)時(shí)性。集成時(shí),首先將設(shè)備部署在生產(chǎn)線的檢測工位,靠近纖維束生產(chǎn)后的輸出端,減少樣品運(yùn)輸時(shí)間;然后通過傳送帶或機(jī)械臂,將生產(chǎn)完成的纖維束自動送至設(shè)備的樣品入口,實(shí)現(xiàn)樣品的自動輸送,無需人工搬運(yùn);接著將設(shè)備與生產(chǎn)線的 PLC 系統(tǒng)(可編程邏輯控制器)聯(lián)動,當(dāng)生產(chǎn)線生產(chǎn)出纖維束后,PLC 系統(tǒng)發(fā)送信號至檢測設(shè)備,設(shè)備立即啟動檢測流程,同時(shí)設(shè)備將檢測結(jié)果實(shí)時(shí)反饋給 PLC 系統(tǒng),若檢測合格,生產(chǎn)線繼續(xù)運(yùn)行;若檢測不合格,PLC 系統(tǒng)立即發(fā)出警報(bào),暫停生產(chǎn)線,生產(chǎn)人員及時(shí)處理;將設(shè)備的檢測數(shù)據(jù)上傳至企業(yè)的 MES 系統(tǒng)(制造執(zhí)行系統(tǒng)),與生產(chǎn)數(shù)據(jù)(如拉絲速度、熔融溫度)關(guān)聯(lián)存儲,形成生產(chǎn) - 檢測數(shù)據(jù)檔案,便于后續(xù)追溯與工藝優(yōu)化。這種集成方案實(shí)現(xiàn)了生產(chǎn)與檢測的自動化聯(lián)動,減少人工干預(yù),提升質(zhì)量管控效率。

檢測數(shù)據(jù)的存儲與追溯機(jī)制,確保數(shù)據(jù)的安全性、完整性與可追溯性,滿足質(zhì)量管控與合規(guī)要求。系統(tǒng)采用本地存儲與云端存儲相結(jié)合的方式:本地存儲在設(shè)備的硬盤中,保存所有檢測數(shù)據(jù)(包括掃描圖像、檢測報(bào)告、參數(shù)設(shè)置),確保在網(wǎng)絡(luò)中斷時(shí)數(shù)據(jù)不丟失;云端存儲通過加密網(wǎng)絡(luò)將數(shù)據(jù)上傳至企業(yè)的云服務(wù)器,實(shí)現(xiàn)數(shù)據(jù)的備份與共享,多個授權(quán)用戶可通過不同終端訪問數(shù)據(jù)。數(shù)據(jù)存儲時(shí),會為每一份檢測數(shù)據(jù)分配標(biāo)識符,包含樣本編號、檢測時(shí)間、設(shè)備編號、操作人員等信息,便于快速查詢。追溯時(shí),用戶可通過標(biāo)識符、樣本編號、檢測時(shí)間等關(guān)鍵詞,在系統(tǒng)中檢索對應(yīng)的檢測數(shù)據(jù),查看完整的檢測報(bào)告、掃描圖像、數(shù)據(jù)分析過程。同時(shí),系統(tǒng)會記錄數(shù)據(jù)的修改日志,任何對檢測數(shù)據(jù)的修改操作都會被記錄,包括修改人、修改時(shí)間、修改內(nèi)容,確保數(shù)據(jù)的真實(shí)性與不可篡改性,滿足質(zhì)量認(rèn)證、審計(jì)等合規(guī)要求。能直接識別手寫樣本編號并自動錄入系統(tǒng)的功能太實(shí)用了!

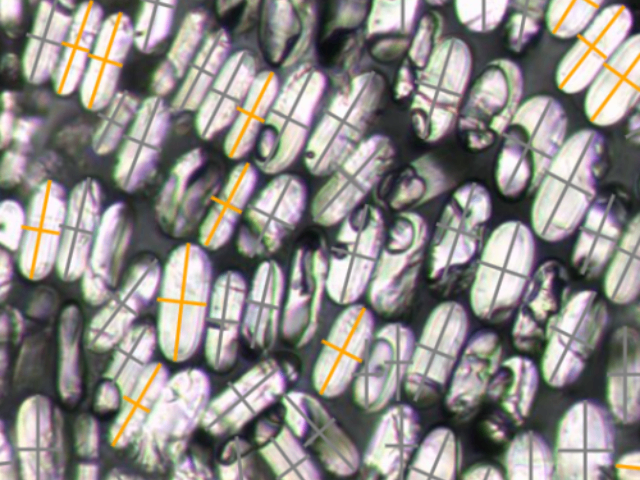

單根纖維測量效果查看的操作流程簡單便捷,方便用戶深入了解具體纖維的檢測情況。用戶在系統(tǒng)界面中,首先通過整束纖維的掃描圖像,選擇需要查看的纖維,點(diǎn)擊纖維圖像即可進(jìn)入單根纖維的詳細(xì)查看界面。在該界面中,會展示單根纖維的高清橫截面圖像,圖像可放大至 200 倍,用戶可通過鼠標(biāo)拖動查看纖維的不同部位,觀察邊緣形態(tài)、內(nèi)部結(jié)構(gòu)等細(xì)節(jié)。同時(shí),界面會顯示該纖維的詳細(xì)檢測參數(shù),包括橫截面面積、周長、長寬比、異形度、是否為完整纖維等,參數(shù)數(shù)值會標(biāo)注單位與誤差范圍。若纖維存在異常,界面會用紅色框標(biāo)注異常區(qū)域,顯示異常類型與詳細(xì)描述,并提供異常區(qū)域的放大圖像。用戶還可通過界面中的 “對比” 功能,將該纖維的參數(shù)與整束纖維的平均參數(shù)進(jìn)行對比,查看偏差情況。整個操作流程直觀易懂,無需專業(yè)培訓(xùn)即可完成。不用專業(yè)培訓(xùn),新員工半天就能熟練操作設(shè)備的易用性太贊了!帶AI算法纖維橫截面智能報(bào)告系統(tǒng)推薦

能自動區(qū)分完整與非完整纖維絲;重慶高速測量纖維橫截面智能報(bào)告系統(tǒng)選擇

獨(dú)有樣本制作技術(shù)通過標(biāo)準(zhǔn)化流程,確保纖維橫截面樣本的質(zhì)量,為檢測提供可靠的樣本基礎(chǔ)。樣本制作是纖維橫截面檢測的前提,若樣本制作不規(guī)范,如橫截面不平整、纖維斷裂、存在雜質(zhì)等,會直接影響檢測結(jié)果的 準(zhǔn)確性。該樣本制作技術(shù)包含多個關(guān)鍵環(huán)節(jié):首先,采用科學(xué)的切割工具,以 準(zhǔn)確的切割角度與力度切割纖維束,確保橫截面平整,無纖維撕裂現(xiàn)象;然后,通過特殊的固定方式,將切割后的纖維束固定在載玻片上,避免樣本在掃描過程中移動,采用透明的覆蓋材料封裝樣本,防止樣本受污染,同時(shí)確保光線能夠穿透,不影響掃描圖像質(zhì)量。整個制作過程有嚴(yán)格的操作規(guī)范與質(zhì)量標(biāo)準(zhǔn),操作人員經(jīng)過培訓(xùn)后,可制作出一致性高、質(zhì)量穩(wěn)定的樣本,減少因樣本問題導(dǎo)致的檢測誤差。重慶高速測量纖維橫截面智能報(bào)告系統(tǒng)選擇

- 山東智能型新材料直徑自動化檢測設(shè)備哪家技術(shù)強(qiáng) 2025-12-12

- 江西無人化纖維橫截面智能報(bào)告系統(tǒng)哪家技術(shù)強(qiáng) 2025-12-12

- 廣東穩(wěn)定性高特種纖維直徑自動化檢測設(shè)備怎么選 2025-12-12

- 臨沂市實(shí)驗(yàn)室用纖維粉末長度自動化檢測設(shè)備怎么選 2025-12-12

- 河南國產(chǎn)纖維橫截面智能報(bào)告系統(tǒng)選擇 2025-12-12

- 浙江準(zhǔn)確度高特種纖維直徑自動化檢測設(shè)備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設(shè)備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設(shè)備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設(shè)備推薦 2025-12-12

- 江西在線式纖維橫截面智能報(bào)告系統(tǒng)選擇 2025-12-12

- 鹽城內(nèi)置式磁致伸縮傳感器定做 2025-12-13

- 鎮(zhèn)江南京惠恒EYELA冷卻水 2025-12-13

- 鄭州原廠家編碼器廠家報(bào)價(jià) 2025-12-13

- 黃浦區(qū)品牌傳感器加裝 2025-12-13

- 靜安區(qū)品牌生化分析儀哪個好 2025-12-13

- 臺州數(shù)字示波器廠家直銷 2025-12-13

- 北京現(xiàn)代流量計(jì)哪家好 2025-12-13

- 黃浦區(qū)節(jié)能極芯標(biāo)控儀-S-10S批量定制 2025-12-13

- 普陀區(qū)本地實(shí)驗(yàn)試劑用途 2025-12-13

- 深圳品牌氣體監(jiān)測設(shè)備 2025-12-13