浙江穩(wěn)定性高纖維橫截面智能報(bào)告系統(tǒng)國產(chǎn)替代

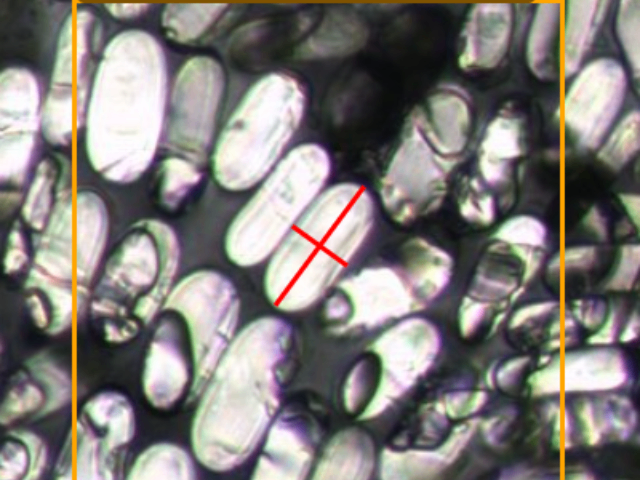

奧林巴斯 20 倍物鏡的配置,為系統(tǒng)提供了 200 倍的放大效果,是保障檢測精度的關(guān)鍵作用硬件基礎(chǔ)。物鏡作為顯微掃描的關(guān)鍵作用部件,其質(zhì)量直接影響圖像的清晰度與放大效果。奧林巴斯作為專業(yè)光學(xué)設(shè)備品牌,其 20 倍物鏡具備優(yōu)異的光學(xué)性能,能夠有效減少像差,確保在 200 倍放大倍數(shù)下,纖維橫截面的邊緣、紋理等細(xì)節(jié)依然清晰可辨。這種放大效果能夠滿足大部分增強(qiáng)材料纖維的檢測需求,例如在測量纖維直徑時,即使纖維直徑主要數(shù)微米,通過 200 倍放大后,也能在圖像中清晰呈現(xiàn),便于算法 準(zhǔn)確計(jì)算橫截面面積、周長等參數(shù)。同時,物鏡的穩(wěn)定性較好,長期使用后仍能保持較高的光學(xué)性能,減少因設(shè)備損耗導(dǎo)致的檢測精度下降。檢測報(bào)告中可添加自定義水印防止報(bào)告篡改;浙江穩(wěn)定性高纖維橫截面智能報(bào)告系統(tǒng)國產(chǎn)替代

24 小時無人值守運(yùn)行的穩(wěn)定性,讓系統(tǒng)能夠充分利用時間資源,提升設(shè)備利用率,降低人力成本。在工業(yè)生產(chǎn)與實(shí)驗(yàn)室檢測中,傳統(tǒng)設(shè)備往往需要人工值守,無法在夜間、節(jié)假日等非工作時間運(yùn)行,導(dǎo)致設(shè)備閑置率較高。該系統(tǒng)通過優(yōu)化硬件設(shè)計(jì),提升設(shè)備的耐用性與可靠性;同時完善軟件的故障自診斷功能,能夠自動識別并處理輕微故障,如玻片卡滯、掃描路徑偏差等,減少因故障導(dǎo)致的停機(jī)時間。在無重大故障的情況下,系統(tǒng)可實(shí)現(xiàn) 24 小時連續(xù)運(yùn)行,無需人工實(shí)時監(jiān)控。企業(yè)可利用夜間時間處理批量檢測任務(wù),白天則專注于數(shù)據(jù)分析與工藝調(diào)整,實(shí)現(xiàn) “白天分析、夜間檢測” 的高效工作模式,大幅提升設(shè)備的使用效率,同時減少夜間人工值守的成本投入。河北生產(chǎn)用纖維橫截面智能報(bào)告系統(tǒng)替代人工方案針對高硬度纖維樣品仍能保證橫截面完整性;

支持 jpg 與 tif 兩種圖片格式,提升了系統(tǒng)的兼容性,方便用戶對掃描圖像進(jìn)行后續(xù)處理與存儲。jpg 格式是常用的圖像壓縮格式,文件體積較小,便于存儲與傳輸,適合用于日常查看、報(bào)告附帶等場景;tif 格式為無損壓縮格式,能夠完整保留圖像的所有細(xì)節(jié)信息,不丟失像素?cái)?shù)據(jù),適合用于需要進(jìn)一步進(jìn)行專業(yè)圖像分析、數(shù)據(jù)再處理的場景。用戶可根據(jù)實(shí)際需求,在系統(tǒng)中選擇對應(yīng)的圖像保存格式。例如,在生產(chǎn)現(xiàn)場的快速質(zhì)量檢測中,選擇 jpg 格式可節(jié)省存儲空間,加快報(bào)告生成與傳輸速度;在科研機(jī)構(gòu)進(jìn)行纖維結(jié)構(gòu)深入研究時,選擇 tif 格式可保留圖像的原始細(xì)節(jié),為后續(xù)的復(fù)雜分析提供高質(zhì)量圖像數(shù)據(jù)。兩種格式的支持,讓系統(tǒng)能夠適應(yīng)不同用戶的使用習(xí)慣與應(yīng)用場景。

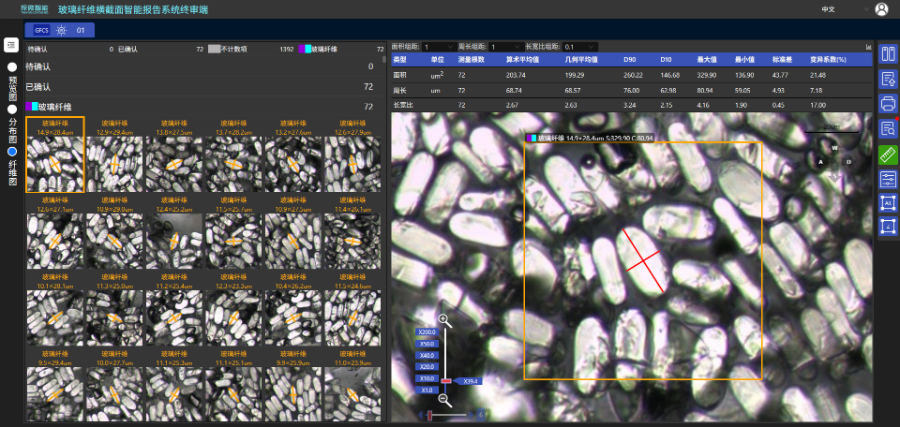

完整纖維絲檢測的判斷標(biāo)準(zhǔn),是系統(tǒng) 準(zhǔn)確區(qū)分纖維完整性的關(guān)鍵作用依據(jù),確保檢測結(jié)果的客觀性。系統(tǒng)通過多維度參數(shù)判斷纖維是否完整:首先,查看纖維橫截面的輪廓是否連續(xù),若輪廓存在明顯斷裂、缺口,且缺口尺寸超過預(yù)設(shè)閾值(如纖維直徑的 10%),則判定為非完整纖維;其次,分析纖維的長寬比是否在正常范圍內(nèi),若長寬比過大或過小,超出同類纖維的標(biāo)準(zhǔn)范圍,可能存在纖維變形,需進(jìn)一步判斷是否為完整纖維;然后,檢查纖維橫截面的面積是否均勻,若同一根纖維的不同部位面積差異過大,可能存在纖維粗細(xì)不均,需結(jié)合生產(chǎn)工藝判斷是否為完整纖維;,參考整束纖維的參數(shù)分布,若某根纖維的參數(shù)與整束纖維的平均參數(shù)偏差過大,且超出合理波動范圍,也會被標(biāo)記為可疑纖維,需人工進(jìn)一步確認(rèn)。這些判斷標(biāo)準(zhǔn)通過大量實(shí)驗(yàn)數(shù)據(jù)驗(yàn)證,確保 準(zhǔn)確性與適用性。支持手動微調(diào)掃描區(qū)域,滿足特殊樣本的檢測需求。

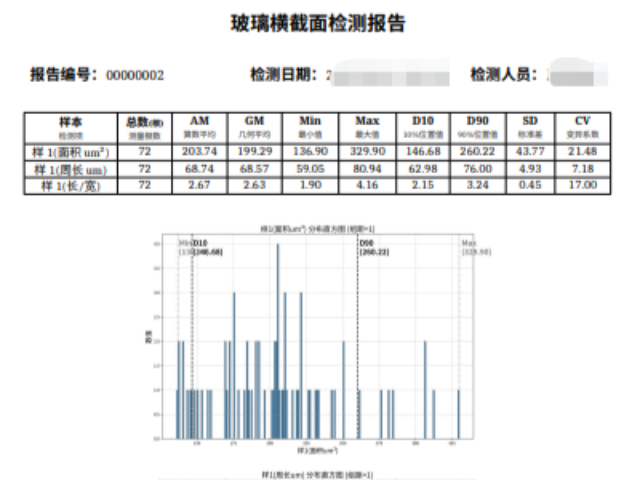

自動化流程中的自動分析算法,通過多步驟處理,實(shí)現(xiàn)纖維橫截面參數(shù)的 準(zhǔn)確計(jì)算。算法首先對掃描圖像進(jìn)行預(yù)處理,包括去噪、增強(qiáng)對比度等操作,減少環(huán)境光、圖像噪聲對分析結(jié)果的影響;然后采用邊緣檢測算法,識別纖維橫截面的輪廓,區(qū)分纖維與背景區(qū)域,對于整束纖維圖像,算法會自動分割出單根纖維的橫截面,避免纖維之間的干擾;接下來,基于分割后的單根纖維輪廓,計(jì)算橫截面面積(通過像素計(jì)數(shù)法,結(jié)合分辨率換算實(shí)際面積)、周長(通過輪廓跟蹤算法,計(jì)算輪廓的像素長度,換算實(shí)際周長)、長寬比(通過擬合橢圓或矩形,計(jì)算長軸與短軸的比值);,算法會判斷纖維是否完整,識別斷裂、變形等異常纖維,標(biāo)記異常類型與參數(shù)偏差。整個分析過程無需人工干預(yù),算法通過大量樣本訓(xùn)練優(yōu)化,具備較高的 準(zhǔn)確性與穩(wěn)定性。支持批量導(dǎo)出檢測報(bào)告并按樣本編號排序;浙江穩(wěn)定性高纖維橫截面智能報(bào)告系統(tǒng)國產(chǎn)替代

24 小時無人值守運(yùn)行提升設(shè)備整體利用率;浙江穩(wěn)定性高纖維橫截面智能報(bào)告系統(tǒng)國產(chǎn)替代

多層解剖掃描的技術(shù)優(yōu)勢,在于能夠展示纖維的內(nèi)部結(jié)構(gòu)與不同層面的形態(tài)特征,為深入分析纖維質(zhì)量提供更多維度的數(shù)據(jù)。傳統(tǒng)的單層掃描只能獲得纖維表面或某一層的橫截面圖像,無法了解纖維內(nèi)部的結(jié)構(gòu)情況。該系統(tǒng)的多層解剖掃描技術(shù),通過調(diào)整掃描深度,對纖維進(jìn)行不同層面的掃描,從表層到關(guān)鍵作用層,獲得多組橫截面圖像。例如,在掃描碳纖維時,可通過多層掃描查看碳纖維的表層是否存在缺陷、關(guān)鍵作用層是否中空、中空程度是否均勻等。多層掃描的圖像會按照深度順序排列,用戶可通過系統(tǒng)界面逐層查看,對比不同層面的橫截面參數(shù)變化,分析纖維結(jié)構(gòu)的均勻性。同時,系統(tǒng)會對多層掃描數(shù)據(jù)進(jìn)行綜合分析,計(jì)算纖維不同層面的參數(shù)差異,生成多層結(jié)構(gòu)分析報(bào)告。這種技術(shù)優(yōu)勢讓用戶能夠更更適配地了解纖維質(zhì)量,尤其適用于前沿增強(qiáng)材料纖維的檢測與研發(fā)。浙江穩(wěn)定性高纖維橫截面智能報(bào)告系統(tǒng)國產(chǎn)替代

- 山東智能型新材料直徑自動化檢測設(shè)備哪家技術(shù)強(qiáng) 2025-12-12

- 江西無人化纖維橫截面智能報(bào)告系統(tǒng)哪家技術(shù)強(qiáng) 2025-12-12

- 廣東穩(wěn)定性高特種纖維直徑自動化檢測設(shè)備怎么選 2025-12-12

- 臨沂市實(shí)驗(yàn)室用纖維粉末長度自動化檢測設(shè)備怎么選 2025-12-12

- 河南國產(chǎn)纖維橫截面智能報(bào)告系統(tǒng)選擇 2025-12-12

- 浙江準(zhǔn)確度高特種纖維直徑自動化檢測設(shè)備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設(shè)備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設(shè)備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設(shè)備推薦 2025-12-12

- 江西在線式纖維橫截面智能報(bào)告系統(tǒng)選擇 2025-12-12

- 鹽城內(nèi)置式磁致伸縮傳感器定做 2025-12-13

- 鎮(zhèn)江南京惠恒EYELA冷卻水 2025-12-13

- 鄭州原廠家編碼器廠家報(bào)價 2025-12-13

- 黃浦區(qū)品牌傳感器加裝 2025-12-13

- 靜安區(qū)品牌生化分析儀哪個好 2025-12-13

- 臺州數(shù)字示波器廠家直銷 2025-12-13

- 北京現(xiàn)代流量計(jì)哪家好 2025-12-13

- 黃浦區(qū)節(jié)能極芯標(biāo)控儀-S-10S批量定制 2025-12-13

- 普陀區(qū)本地實(shí)驗(yàn)試劑用途 2025-12-13

- 深圳品牌氣體監(jiān)測設(shè)備 2025-12-13