連云港智能型石英石纖維直徑智能報告系統哪個好

針對批量檢測需求,設備具備樣本自動加載功能,可放置 240 個樣本的自動進樣器,實現無人值守的連續檢測。進樣器采用條碼識別樣本信息,自動對應檢測參數,檢測完成后自動卸載并記錄位置。某第三方檢測機構引入后,每天可多處理 80 份樣本,人力成本降低 50%,且因減少人工接觸樣本,交叉污染率從 2% 降至 0,檢測報告的公信力***提升。

設備的操作軟件具備自定義檢測模板功能,操作人員可保存特定產品的檢測參數(如纖維類型、直徑范圍、過濾條件等),下次檢測直接調用,無需重復設置。某企業為 10 種不同規格的纖維創建了專屬模板,新員工上手時間縮短至 2 小時,參數設置錯誤率從 15% 降至 1%,檢測流程標準化程度***提升。 安裝調試快速,次日即可投入使用。連云港智能型石英石纖維直徑智能報告系統哪個好

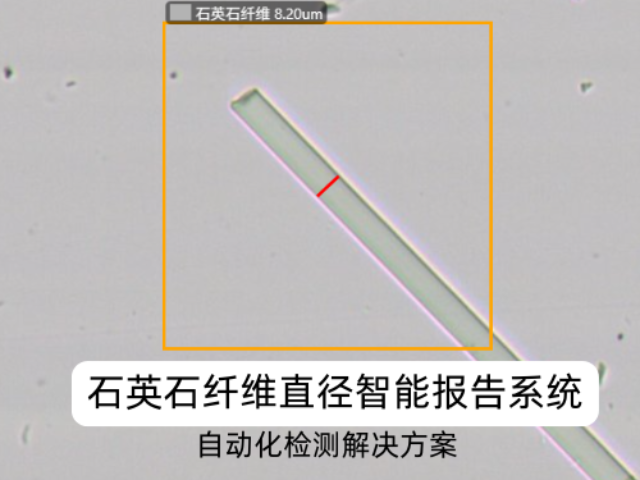

生產生活用水濾芯時,石英纖維的直徑決定過濾精度與水流阻力的平衡。傳統檢測無法快速反饋生產調整,導致濾芯性能不穩定。該設備每 3 分鐘生成的檢測報告,使某凈水企業能實時調整生產參數,濾芯的流量穩定性提升 15%,用戶投訴率下降 30%。石英纖維在導彈雷達罩中的應用,直徑偏差會影響電磁波穿透性能。傳統檢測的低效率,難以滿足導彈生產的快節奏需求。該設備每日 200 + 報告的處理能力,與某**企業的生產線節拍匹配,同時 0.1μm 的誤差控制確保了雷達罩的介電性能達標率。天津石英石纖維直徑智能報告系統推薦報告帶加密功能,商業數據保安全。

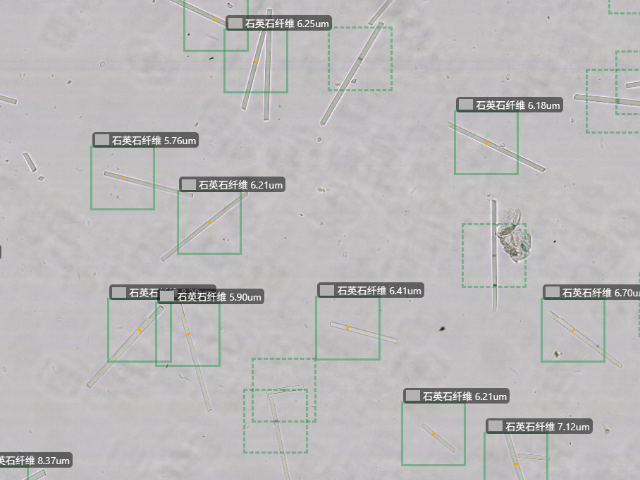

系統的批量報告生成功能大幅提升了檢測 throughput。傳統人工報告每人每天**多處理 30 份,難以匹配大規模生產的檢測需求。該系統支持單次導入 50 份樣本信息,自動依次檢測并生成報告,某大型石英棉生產企業的檢測車間,原來 6 人 8 小時才能完成的 180 份報告,現在 1 臺設備 3 小時即可完成,且數據一致性更高,檢測環節不再成為生產線的瓶頸。

報告中對異常纖維的分類統計幫助企業追溯質量源頭。系統會在報告中區分污染、破碎、堆疊等不同類型的干擾纖維,并統計占比,某企業通過分析報告發現 “堆疊纖維” 占比突然從 5% 升至 18%,排查后發現是原料攪拌裝置故障導致纖維團聚,及時維修后恢復正常,避免了批量質量問題擴散,這種精細的問題定位是傳統報告無法實現的。

生產玻璃纖維吸附性隔板時,石英纖維的直徑分布影響吸附容量。傳統檢測報告*提供平均值,無法指導隔板配方優化。該設備的 0.1μm 間距分布報告,使某企業能針對性調整不同直徑纖維的配比,吸附容量提升 20%,在儲能電池領域獲得更多訂單。石英纖維在高溫天線罩中的應用,要求直徑在 1000℃環境下仍保持穩定。傳統檢測難以模擬高溫后的直徑變化檢測。該設備配合高溫處理裝置,可對熱處理后的纖維進行快速檢測,某**企業據此篩選出直徑穩定性比較好的纖維配方,天線罩的高溫使用壽命延長 30%。低能耗運行,年省電費數萬元。

航空航天器的熱防護裝置所用石英纖維,需經過嚴格的直徑檢測以確保耐高溫性能。傳統檢測每天處理量有限,在批量生產時易造成庫存積壓。《石英石纖維直徑自動化檢測設備》的高效檢測能力,使某航天配套企業的檢測周期從 3 天縮短至 8 小時,庫存周轉率提升 50%,同時 0.1μm 的誤差控制滿足了**產品的質量要求。石英纖維在廢氣處理濾材中的應用,直徑大小影響吸附效率。傳統檢測因數據量少,難以建立直徑與吸附性能的準確關聯。該設備提供的 3000 根以上纖維的直徑數據,使某環保企業能精細調整纖維直徑至比較好區間,濾材的吸附效率提升 12%,使用壽命延長 20%。長期數據趨勢可查,質量改進有依據。連云港生產用石英石纖維直徑智能報告系統哪個好

重復檢測同一樣本,結果偏差極小。連云港智能型石英石纖維直徑智能報告系統哪個好

設備的定期維護保養服務是延長使用壽命的**保障,其系統化程度遠超行業常規水平。售后團隊每季度上門一次,執行包含 12 項精細化保養工作的標準流程:鏡頭清潔采用**光學清潔劑與無塵布,避免傳統酒精擦拭導致的鍍膜損傷;機械部件潤滑使用食品級潤滑油,適應實驗室可能的潔凈環境要求;軟件系統檢測不僅排查漏洞,還會優化算法參數以匹配客戶近期的檢測樣本特性。針對每日檢測量超過 50 份的高頻率使用客戶,可定制月度保養計劃,增加導軌精度校準與散熱系統效能測試項目。傳統檢測設備因缺乏系統保養,平均 3 年就需更換圖像傳感器、運動控制卡等**部件,更換成本約占設備原值的 30%。而該設備通過規范保養,某半導體企業使用 5 年后,**傳感器仍保持 0.1μm 的檢測精度,期間*更換過 2 次光源模塊,部件更換總成本較行業平均水平降低 60%,設備有效工作時間占比始終保持在 98% 以上。連云港智能型石英石纖維直徑智能報告系統哪個好

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 紹興電流傳感器 2025-12-14

- 湖北高精度pH自動控制加液系統 2025-12-14

- 南通進口廢氣處理設備廠家直銷 2025-12-14

- 重慶壁掛式三相四線多功能電能表 2025-12-14

- 手持式石油錄井勘探光譜儀分析儀 2025-12-14

- 倉山區熱電偶代加工 2025-12-14

- 浙江晟鼎接觸角測量儀技術指導 2025-12-14

- 深圳熱水表 2025-12-14

- 上海紡織張力控制器性能 2025-12-14

- 杭州培養箱價位 2025-12-14