上海工業級石英石纖維直徑智能報告系統哪個好

針對批量檢測需求,設備具備樣本自動加載功能,可放置 240 個樣本的自動進樣器,實現無人值守的連續檢測。進樣器采用條碼識別樣本信息,自動對應檢測參數,檢測完成后自動卸載并記錄位置。某第三方檢測機構引入后,每天可多處理 80 份樣本,人力成本降低 50%,且因減少人工接觸樣本,交叉污染率從 2% 降至 0,檢測報告的公信力***提升。

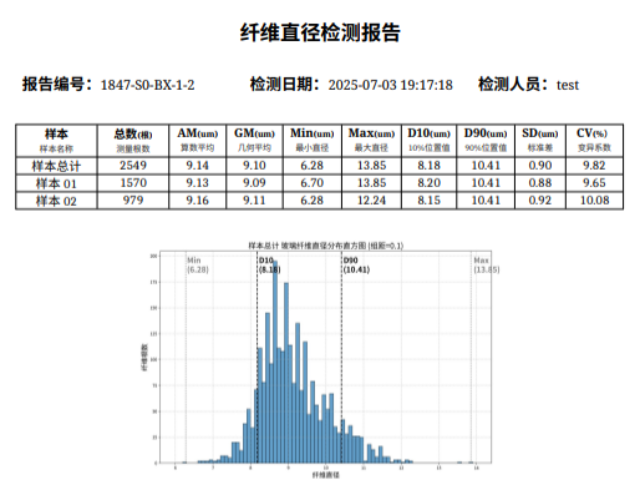

設備的操作軟件具備自定義檢測模板功能,操作人員可保存特定產品的檢測參數(如纖維類型、直徑范圍、過濾條件等),下次檢測直接調用,無需重復設置。某企業為 10 種不同規格的纖維創建了專屬模板,新員工上手時間縮短至 2 小時,參數設置錯誤率從 15% 降至 1%,檢測流程標準化程度***提升。 每次檢測誤差≤0.1μm,數據超可靠!上海工業級石英石纖維直徑智能報告系統哪個好

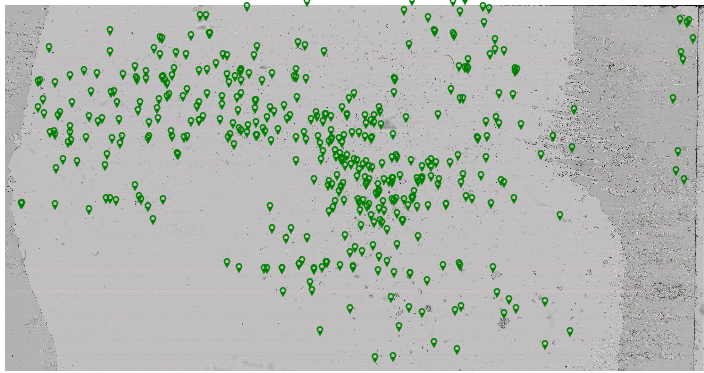

在石英纖維的氫氧焰熔融拉絲工藝中,拉絲速度影響直徑。傳統檢測滯后于生產,易出現批量不合格。該設備的實時檢測,使某企業能根據直徑數據即時調整拉絲速度,合格率從 85% 提升至 98%,原材料損耗減少 13%。《石英石纖維直徑自動化檢測設備》的二次人工復核功能,為檢測結果提供了雙重保障。在航天材料等對質量要求***的領域,操作人員可通過設備查看每根纖維的直徑數據與表面狀態,確保沒有遺漏的異常纖維。這種自動化與人工協同的模式,既保持了 3 分鐘 / 份報告的高效,又滿足了**領域對質量**的追求,成為新材料研發與生產中不可或缺的檢測利器。上海工業級石英石纖維直徑智能報告系統哪個好新材料研發用它,數據支撐更充分!

在航空航天領域,石英石纖維作為火箭噴火口等關鍵部件的材料,其直徑穩定性直接影響耐高溫性能與結構強度。傳統手工檢測需依賴操作人員在 400 倍顯微鏡下逐根測量,每天**多處理 30 份報告,且*能獲取 25 個樣本數據,難以反映纖維整體質量。而《石英石纖維直徑自動化檢測設備》符合 GB/T7690.5-2013 標準,3 分鐘即可完成一次全量檢測,每日能生成 200 份以上報告,對每束纖維中 3000 根以上的纖維進行測量,數據全面性***提升,為**材料應用提供可靠保障。

新能源儲能電池的隔板材料對石英纖維直徑均勻性要求極高,0.8 微米的細微差異可能影響電池安全性。傳統橫截面法檢測需經樹脂固化、切割拋光等繁瑣步驟,不僅耗時,還易因操作手法不同產生誤差。該設備通過智能算法自動過濾堆疊、污染的纖維,*保留有效數據,且多次測量誤差控制在 0.1μm 以內,確保檢測結果穩定。某企業引入后,產品合格率較之前提升 15%,有效降低了因材料缺陷導致的安全風險。

石英纖維在 1200℃高溫環境下的強度保持率與其直徑分布密切相關。研發機構在研究熱損傷機制時,需精細掌握纖維直徑隨溫度的變化規律。傳統人工檢測因效率低,難以實現大規模數據采集,制約研究進度。該設備的 24 小時無人值守功能,可連續記錄不同熱處理階段的纖維直徑數據,其 0.1μm 間距的分布報告,能清晰呈現直徑變化趨勢,為優化材料配方提供數據支撐,助力縮短研發周期。 操作簡單,新員工也能快速上手。

質量的售后服務是保障設備長期穩定運行的關鍵,而上門安裝調試服務更是其中的重要環節。該設備的安裝團隊由具備 5 年以上經驗的技術人員組成,上門后會首先對客戶的車間布局或實驗室環境進行***評估,包括空間尺寸、電源穩定性、溫濕度條件等 10 余項指標,隨后根據評估結果制定個性化安裝方案。例如,針對生產車間的粉塵環境,技術人員會額外加裝防塵罩;針對實驗室的精密儀器集群,會優化設備接地線路以避免電磁干擾。安裝過程中,不僅會完成機械組裝與電路連接,還會進行軟件系統的本地化配置,如對接客戶的生產管理系統、設置符合企業標準的檢測參數模板等。安裝完成后,技術團隊將進行至少 3 次全流程檢測驗證,分別模擬低、中、高負荷工況,確保設備在各種運行狀態下精度均符合 GB/T7690.5-2013 標準。相比傳統設備廠商*提供遠程指導安裝,這種全流程上門服務可減少 80% 的初期調試問題。某新材料企業反饋,設備安裝后次日即投入正式使用,首周檢測數據與第三方**機構比對偏差均小于 0.05μm,完全無需額外磨合時間。設備體積小巧,節省車間空間。天津石英石纖維直徑智能報告系統哪家好

減少人工干預,數據客觀性更強。上海工業級石英石纖維直徑智能報告系統哪個好

設備的光源系統采用 LED 冷光源,使用壽命達 5 萬小時,是傳統鹵素燈的 10 倍,且發光強度穩定無衰減,避免了因光源老化導致的檢測偏差。光源色溫可在 3000K-6500K 之間調節,適應不同顏色的石英纖維(如白色、淡黃色),確保成像質量一致。某企業計算顯示,改用 LED 光源后,每年更換光源的成本從 2000 元降至 200 元,且減少了因更換光源導致的停機時間。

設備可檢測纖維表面的缺陷(如氣泡、裂紋、附著物),并關聯缺陷位置的直徑數據,分析缺陷對直徑測量的影響。通過圖像識別算法,標記缺陷類型與尺寸,自動判斷該位置是否適合直徑測量。某**企業檢測發現,有表面裂紋的纖維直徑測量值比實際值偏小 0.2μm,據此修正了檢測標準,剔除有嚴重缺陷的纖維后,產品合格率雖下降 5%,但使用過程中的斷裂率下降 90%。 上海工業級石英石纖維直徑智能報告系統哪個好

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 湖北高精度pH自動控制加液系統 2025-12-14

- 南通進口廢氣處理設備廠家直銷 2025-12-14

- 重慶壁掛式三相四線多功能電能表 2025-12-14

- 手持式石油錄井勘探光譜儀分析儀 2025-12-14

- 倉山區熱電偶代加工 2025-12-14

- 浙江晟鼎接觸角測量儀技術指導 2025-12-14

- 深圳熱水表 2025-12-14

- 上海紡織張力控制器性能 2025-12-14

- 杭州培養箱價位 2025-12-14

- 武漢軌道巡檢激光測距儀原理 2025-12-14