浙江本地纖維橫截面智能報告系統(tǒng)哪家好

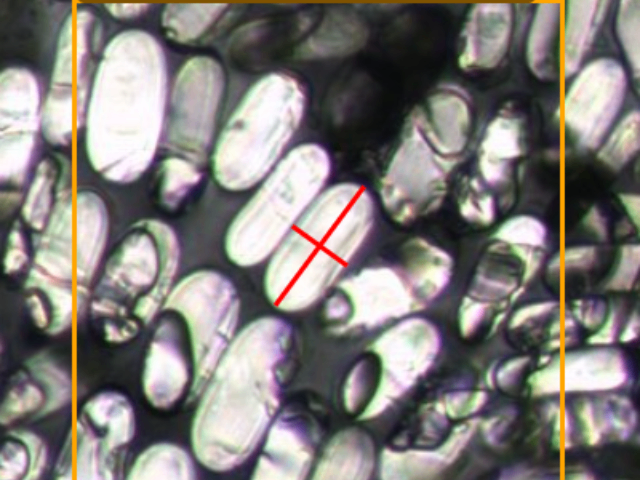

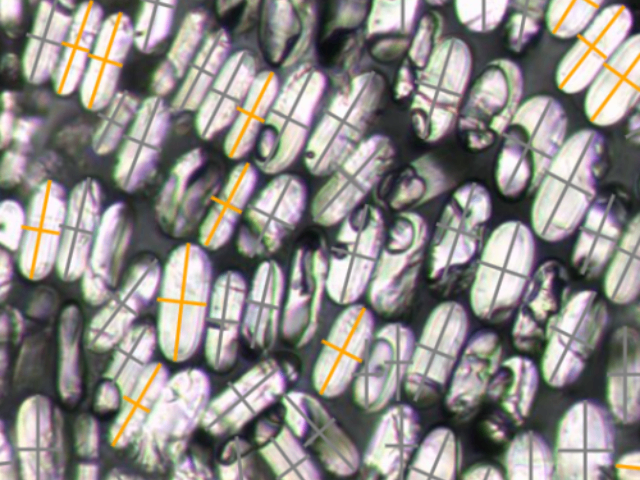

在線體驗功能為用戶提供了真實樣品的檢測情景瀏覽機會,幫助用戶直觀了解系統(tǒng)的檢測流程與能力。無需實地操作設(shè)備,用戶通過在線平臺即可進入虛擬檢測場景,模擬真實的檢測過程。在線體驗場景中,會展示纖維束從玻片裝載、進入掃描區(qū)域,到系統(tǒng)自動對焦、開始掃描的完整過程,用戶可通過鼠標(biāo)操作查看不同階段的設(shè)備運行狀態(tài),如智能顯微機器人的移動軌跡、物鏡的焦距調(diào)整過程等。這種沉浸式的體驗方式,讓用戶在未接觸實體設(shè)備前,就能清晰了解系統(tǒng)的自動化運作模式,消除對操作復(fù)雜度的顧慮,同時直觀感受系統(tǒng)的檢測效率與 準(zhǔn)確度,為后續(xù)的設(shè)備選型、合作洽談提供參考依據(jù)。能通過圖像對比直觀展示纖維質(zhì)量變化趨勢;浙江本地纖維橫截面智能報告系統(tǒng)哪家好

自動化流程中的自動裝載玻片機制,通過機械結(jié)構(gòu)與控制程序的協(xié)同,實現(xiàn)玻片的 準(zhǔn)確抓取與定位。系統(tǒng)的玻片裝載裝置采用分層設(shè)計,每一層對應(yīng)一個玻片盒,每個玻片盒可容納 30 張玻片。裝置配備了機械抓手,由伺服電機驅(qū)動,具備 準(zhǔn)確的位置控制能力。當(dāng)系統(tǒng)開始檢測任務(wù)時,控制程序會根據(jù)預(yù)設(shè)的檢測順序,指令機械抓手移動到對應(yīng)的玻片盒位置,識別玻片的位置后,輕柔抓取玻片,避免損壞玻片或樣本。抓取完成后,機械抓手將玻片移動到掃描平臺的指定位置,通過定位傳感器確認玻片位置是否 準(zhǔn)確,若存在偏差,自動調(diào)整位置,確保玻片與掃描鏡頭的相對位置符合檢測要求。整個自動裝載過程無需人工干預(yù),且定位精度高,避免了人工裝載時可能出現(xiàn)的位置偏差,提升了檢測流程的穩(wěn)定性與效率。浙江本地纖維橫截面智能報告系統(tǒng)哪家好檢測過程中產(chǎn)生的噪音低于 55 分貝符合實驗室標(biāo)準(zhǔn);

自動化流程中的自動掃描路徑規(guī)劃,通過智能算法設(shè)計,確保掃描區(qū)域全覆蓋且無重復(fù),提升掃描效率。系統(tǒng)在掃描前,會根據(jù)樣本的尺寸、纖維束的分布情況,自動規(guī)劃掃描路徑。首先,系統(tǒng)通過圖像識別技術(shù),確定纖維束在載玻片上的位置與范圍,排除載玻片空白區(qū)域,避免無效掃描;然后,基于掃描范圍與掃描分辨率,將掃描區(qū)域劃分為多個連續(xù)的掃描單元,每個單元的尺寸與鏡頭視場相匹配;,規(guī)劃出優(yōu)的掃描路徑,通常采用蛇形路徑或網(wǎng)格路徑,確保每個掃描單元都能被覆蓋,且相鄰單元之間的重疊區(qū)域控制在合理范圍,避免重復(fù)掃描導(dǎo)致的效率浪費。路徑規(guī)劃完成后,智能顯微機器人按照規(guī)劃路徑移動,配合自動對焦,完成整個掃描過程,確保掃描效率與圖像完整性。

設(shè)備日常維護的便捷性設(shè)計,降低了維護難度與成本,確保設(shè)備長期穩(wěn)定運行。系統(tǒng)在設(shè)計時充分考慮了維護的便捷性:首先,設(shè)備的外殼采用可拆卸式結(jié)構(gòu),通過螺絲或卡扣固定,維護人員無需專業(yè)工具即可打開外殼,接觸內(nèi)部部件;其次,關(guān)鍵部件(如物鏡、掃描平臺、玻片裝載裝置)采用模塊化設(shè)計,若某一部件出現(xiàn)故障,可直接更換模塊,無需整體拆卸設(shè)備,縮短維護時間;然后,系統(tǒng)軟件具備故障自診斷功能,能夠自動檢測設(shè)備的運行狀態(tài),當(dāng)檢測到部件異常(如物鏡污染、電機故障)時,會發(fā)出警報并顯示故障原因、維護建議,指導(dǎo)維護人員進行操作;,系統(tǒng)提供維護手冊與視頻教程,詳細介紹日常維護的步驟(如物鏡清潔、導(dǎo)軌潤滑、玻片裝載裝置校準(zhǔn))、維護周期(如每日清潔、每周校準(zhǔn)、每月保養(yǎng))、維護工具與材料,維護人員可按照手冊輕松完成維護工作。這種便捷性設(shè)計,讓企業(yè)無需專業(yè)的維護團隊,即可完成設(shè)備的日常維護,降低維護成本。無需頻繁校準(zhǔn)仍能保持高精度檢測的穩(wěn)定性太可靠了!

無人值守的自動化流程設(shè)計,是系統(tǒng)適應(yīng)工業(yè)生產(chǎn)與實驗室高效運作的關(guān)鍵特性。系統(tǒng)從玻片裝載到報告輸出的全流程,均通過程序自動控制,無需人工實時操作。在玻片裝載環(huán)節(jié),操作人員只需一次性將 8 盒共 240 張玻片放入裝載裝置,系統(tǒng)會自動識別玻片位置,完成抓取與定位。掃描過程中,智能顯微機器人按照預(yù)設(shè)路徑移動,定制對焦算法實時調(diào)整參數(shù),無需人工調(diào)整焦距或移動樣本。分析與報告生成環(huán)節(jié),算法自動處理掃描圖像,計算參數(shù)并生成報告,用戶可通過遠程終端查看檢測進度與結(jié)果,無需在設(shè)備旁等待。這種無人值守模式不主要減少了人工操作帶來的誤差,還能充分利用夜間、節(jié)假日等非工作時間進行檢測,提升設(shè)備利用率,降低運營成本。支持手動微調(diào)掃描區(qū)域,滿足特殊樣本的檢測需求。福建在線式纖維橫截面智能報告系統(tǒng)推薦

檢測時能自動避開玻片邊緣雜質(zhì)干擾的功能太實用了!浙江本地纖維橫截面智能報告系統(tǒng)哪家好

在玄武巖纖維批量生產(chǎn)抽檢中,系統(tǒng)可高效完成檢測任務(wù),確保產(chǎn)品質(zhì)量符合應(yīng)用標(biāo)準(zhǔn)。玄武巖纖維生產(chǎn)企業(yè)通常采用批量生產(chǎn)模式,每批次產(chǎn)品數(shù)量龐大,需通過抽檢判斷整批次產(chǎn)品質(zhì)量。傳統(tǒng)抽檢方式效率低,且難以覆蓋足夠多的樣本,檢測結(jié)果的代表性不足。該系統(tǒng)一次可裝載 240 張玻片,一天可檢測超過 200 份樣本,能夠在短時間內(nèi)完成大樣本量的抽檢任務(wù),提升檢測結(jié)果的代表性。同時,系統(tǒng)的自動化檢測流程避免了人工抽檢中的主觀誤差,確保每一份樣本的檢測標(biāo)準(zhǔn)一致。在抽檢過程中,若發(fā)現(xiàn)某批次產(chǎn)品的纖維橫截面參數(shù)異常,系統(tǒng)可標(biāo)記出異常樣本的位置與參數(shù),幫助質(zhì)量管理人員分析異常原因,判斷是原材料問題、設(shè)備故障還是工藝偏差,進而采取針對性的改進措施。浙江本地纖維橫截面智能報告系統(tǒng)哪家好

- 山東智能型新材料直徑自動化檢測設(shè)備哪家技術(shù)強 2025-12-12

- 江西無人化纖維橫截面智能報告系統(tǒng)哪家技術(shù)強 2025-12-12

- 廣東穩(wěn)定性高特種纖維直徑自動化檢測設(shè)備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設(shè)備怎么選 2025-12-12

- 河南國產(chǎn)纖維橫截面智能報告系統(tǒng)選擇 2025-12-12

- 浙江準(zhǔn)確度高特種纖維直徑自動化檢測設(shè)備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設(shè)備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設(shè)備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設(shè)備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統(tǒng)選擇 2025-12-12

- 是德模塊化任意波形發(fā)生器M8195A采購 2025-12-13

- 海安本地光學(xué)膜供應(yīng)商 2025-12-13

- 專業(yè)液體閃爍譜儀價格優(yōu)惠 2025-12-13

- 徐匯區(qū)轉(zhuǎn)軸扭力測試儀 2025-12-13

- 青浦區(qū)本地機械設(shè)備銷售調(diào)試 2025-12-13

- 四川FLASH熱流儀生產(chǎn)廠家 2025-12-13

- 鹽城內(nèi)置式磁致伸縮傳感器定做 2025-12-13

- 湖南視頻光學(xué)接觸角測量儀產(chǎn)品介紹 2025-12-13

- 沈陽預(yù)付費電度表 2025-12-13

- 株洲MDIO協(xié)議分析儀品牌 2025-12-13