浙江質(zhì)檢用纖維橫截面智能報告系統(tǒng)推薦

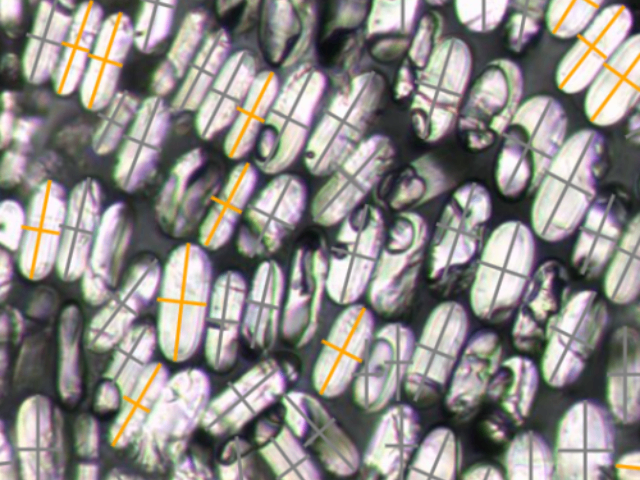

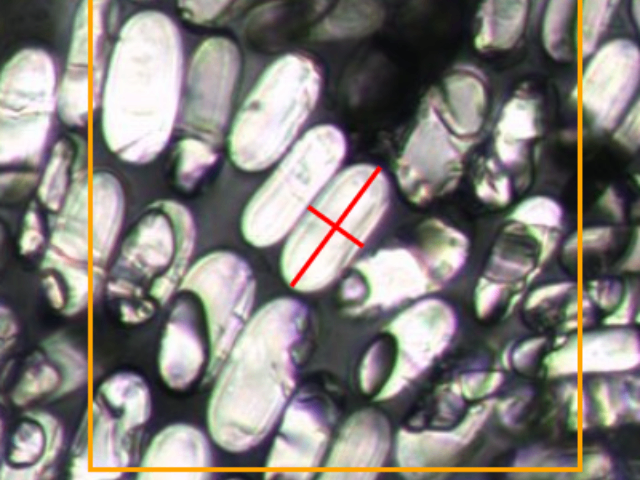

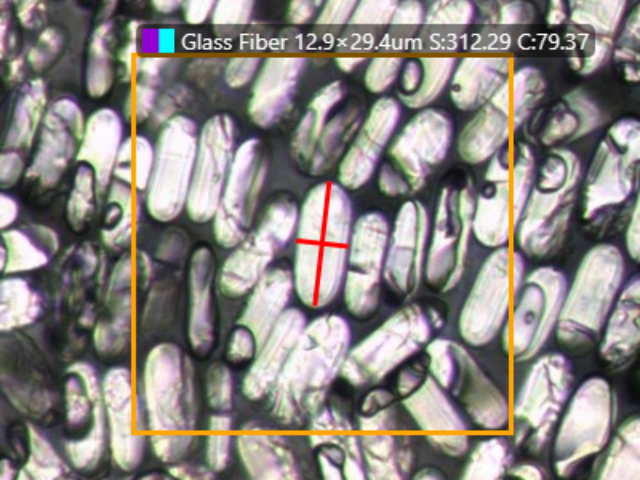

自動化流程中的自動分析算法,通過多步驟處理,實現(xiàn)纖維橫截面參數(shù)的 準(zhǔn)確計算。算法首先對掃描圖像進行預(yù)處理,包括去噪、增強對比度等操作,減少環(huán)境光、圖像噪聲對分析結(jié)果的影響;然后采用邊緣檢測算法,識別纖維橫截面的輪廓,區(qū)分纖維與背景區(qū)域,對于整束纖維圖像,算法會自動分割出單根纖維的橫截面,避免纖維之間的干擾;接下來,基于分割后的單根纖維輪廓,計算橫截面面積(通過像素計數(shù)法,結(jié)合分辨率換算實際面積)、周長(通過輪廓跟蹤算法,計算輪廓的像素長度,換算實際周長)、長寬比(通過擬合橢圓或矩形,計算長軸與短軸的比值);,算法會判斷纖維是否完整,識別斷裂、變形等異常纖維,標(biāo)記異常類型與參數(shù)偏差。整個分析過程無需人工干預(yù),算法通過大量樣本訓(xùn)練優(yōu)化,具備較高的 準(zhǔn)確性與穩(wěn)定性。能自動識別玻片上的樣本編號并關(guān)聯(lián)檢測數(shù)據(jù);浙江質(zhì)檢用纖維橫截面智能報告系統(tǒng)推薦

掃描分辨率≤0.37μm/pixel,是系統(tǒng)實現(xiàn)高精度檢測的關(guān)鍵作用技術(shù)指標(biāo)之一,確保檢測數(shù)據(jù)的 準(zhǔn)確性。分辨率直接決定了圖像中可分辨的小細(xì)節(jié),對于纖維橫截面這種微小結(jié)構(gòu)的檢測,高分辨率是 準(zhǔn)確測量參數(shù)的前提。系統(tǒng)的掃描分辨率能夠達到≤0.37μm/pixel,意味著圖像中每一個像素點對應(yīng)的實際尺寸不超過 0.37 微米,能夠清晰捕捉纖維橫截面的細(xì)微特征,如邊緣的微小凸起、內(nèi)部的細(xì)小孔洞等。在計算橫截面面積時,高分辨率圖像可減少因像素模糊導(dǎo)致的面積計算誤差;在測量周長時,能夠更 準(zhǔn)確地識別纖維邊緣的輪廓,避免因細(xì)節(jié)丟失導(dǎo)致的周長測量偏差。這種高精度的掃描能力,讓系統(tǒng)能夠滿足前沿增強材料纖維的檢測需求,為質(zhì)量管控提供可靠數(shù)據(jù)。福建智能型纖維橫截面智能報告系統(tǒng)推薦支持批量導(dǎo)出檢測報告并按樣本編號排序;

在線體驗功能為用戶提供了真實樣品的檢測情景瀏覽機會,幫助用戶直觀了解系統(tǒng)的檢測流程與能力。無需實地操作設(shè)備,用戶通過在線平臺即可進入虛擬檢測場景,模擬真實的檢測過程。在線體驗場景中,會展示纖維束從玻片裝載、進入掃描區(qū)域,到系統(tǒng)自動對焦、開始掃描的完整過程,用戶可通過鼠標(biāo)操作查看不同階段的設(shè)備運行狀態(tài),如智能顯微機器人的移動軌跡、物鏡的焦距調(diào)整過程等。這種沉浸式的體驗方式,讓用戶在未接觸實體設(shè)備前,就能清晰了解系統(tǒng)的自動化運作模式,消除對操作復(fù)雜度的顧慮,同時直觀感受系統(tǒng)的檢測效率與 準(zhǔn)確度,為后續(xù)的設(shè)備選型、合作洽談提供參考依據(jù)。

自動化流程中的自動生成報告格式設(shè)計,遵循標(biāo)準(zhǔn)化與個性化結(jié)合的原則,滿足不同用戶的需求。系統(tǒng)的報告格式包含固定模塊與可選模塊:固定模塊涵蓋樣本基本信息、檢測標(biāo)準(zhǔn)、掃描參數(shù)、關(guān)鍵作用檢測結(jié)果(單根纖維參數(shù)列表、整束纖維參數(shù)統(tǒng)計)、數(shù)據(jù)分布圖表等,確保報告的規(guī)范性與完整性;可選模塊包括異常纖維詳細(xì)分析、工藝改進建議、歷史數(shù)據(jù)對比等,用戶可根據(jù)自身需求選擇是否添加。報告的輸出格式支持 PDF、Excel 等常用格式,PDF 格式便于保存與分享,Excel 格式便于用戶進行數(shù)據(jù)二次分析。同時,系統(tǒng)支持用戶自定義報告模板,如添加企業(yè) LOGO、調(diào)整報告結(jié)構(gòu)、修改參數(shù)顯示單位等,讓報告更符合企業(yè)的使用規(guī)范。自動生成報告功能不主要節(jié)省了人工編寫報告的時間,還確保了報告格式的一致性與數(shù)據(jù)的 準(zhǔn)確性。檢測報告中可添加自定義水印防止報告篡改;

橫截面周長測量采用輪廓跟蹤算法,結(jié)合高分辨率圖像,確保測量結(jié)果的 準(zhǔn)確性。測量過程分為三個步驟:首先,系統(tǒng)通過邊緣檢測算法找到纖維橫截面的輪廓邊緣,確定邊緣像素的坐標(biāo);然后,采用輪廓跟蹤算法沿著邊緣像素移動,記錄每一個邊緣像素的坐標(biāo),計算相鄰像素之間的距離(根據(jù)分辨率換算實際距離);,將所有相鄰像素之間的距離相加,得到纖維橫截面的周長。為提升測量精度,系統(tǒng)采用亞像素級邊緣檢測技術(shù),能夠識別像素之間的細(xì)微邊緣,避免因像素級邊緣檢測導(dǎo)致的周長測量誤差。同時,對于邊緣存在微小凸起或凹陷的纖維,算法會自動判斷這些細(xì)節(jié)是否屬于正常形態(tài),若屬于正常范圍,則計入周長;若屬于異常缺陷,則單獨記錄缺陷尺寸,不影響整體周長測量。通過這些技術(shù)手段,系統(tǒng)能夠 準(zhǔn)確測量不同形態(tài)纖維的橫截面周長。設(shè)備重量 400±2Kg 便于安裝與位置調(diào)整;穩(wěn)定性高纖維橫截面智能報告系統(tǒng)哪家技術(shù)強

玻片裝載采用模塊化設(shè)計方便批量更換;浙江質(zhì)檢用纖維橫截面智能報告系統(tǒng)推薦

針對碳纖維這一增強材料,系統(tǒng)同樣具備準(zhǔn)確的橫截面檢測能力,為碳纖維的研發(fā)與生產(chǎn)提供技術(shù)支持。碳纖維具有強度高、低密度的特性,其橫截面形態(tài)與參數(shù)對性能影響更深,因此對檢測精度要求較高。系統(tǒng)配備的奧林巴斯 20 倍物鏡,可實現(xiàn) 200 倍放大效果,能夠清晰捕捉碳纖維橫截面的細(xì)微結(jié)構(gòu),如纖維直徑、中空程度、邊緣光滑度等細(xì)節(jié)。掃描分辨率≤0.37μm/pixel,確保在測量橫截面面積、周長等參數(shù)時,誤差控制在極小范圍。在碳纖維研發(fā)過程中,科研人員可通過系統(tǒng)分析不同工藝條件下碳纖維的橫截面變化,研究工藝與性能的關(guān)聯(lián);在生產(chǎn)環(huán)節(jié),系統(tǒng)可批量檢測碳纖維樣品,監(jiān)控產(chǎn)品質(zhì)量穩(wěn)定性,助力提升碳纖維產(chǎn)品的一致性與可靠性。浙江質(zhì)檢用纖維橫截面智能報告系統(tǒng)推薦

- 山東智能型新材料直徑自動化檢測設(shè)備哪家技術(shù)強 2025-12-12

- 江西無人化纖維橫截面智能報告系統(tǒng)哪家技術(shù)強 2025-12-12

- 廣東穩(wěn)定性高特種纖維直徑自動化檢測設(shè)備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設(shè)備怎么選 2025-12-12

- 河南國產(chǎn)纖維橫截面智能報告系統(tǒng)選擇 2025-12-12

- 浙江準(zhǔn)確度高特種纖維直徑自動化檢測設(shè)備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設(shè)備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設(shè)備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設(shè)備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統(tǒng)選擇 2025-12-12

- 青海自動化VOC在線監(jiān)測服務(wù)電話 2025-12-13

- 工業(yè)高光譜成像儀刑偵檢測 2025-12-13

- 南昌污水處理水質(zhì)分析儀表哪家好 2025-12-13

- 北京DDR4測試銷售價格 2025-12-13

- 100噸地磅維修 2025-12-13

- 浙江國產(chǎn)氣體檢測傳感器安裝 2025-12-13

- 信息化UFS信號完整性測試操作 2025-12-13

- 蘇州壓力計智能傳感設(shè)備 2025-12-13

- 是德模塊化任意波形發(fā)生器M8195A采購 2025-12-13

- 海安本地光學(xué)膜供應(yīng)商 2025-12-13