廣東準確度高新材料直徑自動化檢測設備選擇

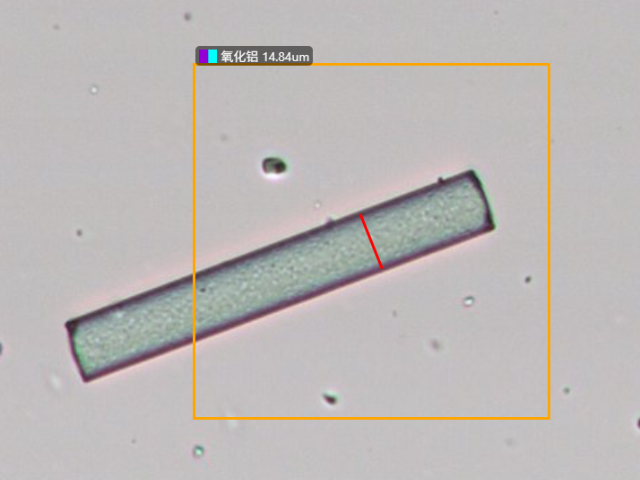

新材料研發過程中,常需要對同一批次纖維進行多次檢測以觀察時效變化。該設備的樣本標記功能可對檢測過的纖維樣本進行電子標記,再次檢測時自動調出歷史數據進行比對。針對硅酸鋁纖維在不同濕度環境下的直徑變化研究,科研人員可通過該功能快速獲取同一根纖維在干燥、潮濕環境下的直徑差異,無需重復標記樣本,減少人為誤差,加速研發周期。傳統檢測設備的校準需專業人員操作,且周期長影響檢測進度。該設備內置自動校準模塊,每日開機時自動完成標準件比對校準,校準過程全程記錄可追溯。對于精度要求極高的碳化硅纖維檢測,系統支持每月自動提醒進行深度校準,并提供校準步驟指引,普通操作人員即可完成。這種便捷的校準機制確保設備長期處于精細狀態,減少因校準滯后導致的檢測偏差。算法準確識別纖維筆直部分直徑。廣東準確度高新材料直徑自動化檢測設備選擇

傳統手工檢測氧化鋁纖維,在進行大批量檢測時,需要多人協作,協調難度大。《新材料直徑自動化檢測設備》的無人值守功能,可單獨完成大量檢測任務,無需多人協作,降低了管理和協調成本。這讓氧化鋁纖維的檢測工作更高效、有序地進行。碳化硅纖維的直徑數據是產品質量認證的重要依據,傳統手工檢測數據的可靠性不足,可能影響認證進程。《新材料直徑自動化檢測設備》符合 GB/T7690.5 標準,檢測數據精細可靠,能為碳化硅纖維的質量認證提供有力支持,幫助企業順利通過認證,進入更廣闊的市場。國產新材料直徑自動化檢測設備哪家好推動纖維檢測邁向自動化。

從售后響應速度與關鍵參數的關聯性來看,設備的故障處理機制直接保障**指標的持續達標。設備搭載的智能診斷系統可實時監測 136 項運行參數,當檢測到光學鏡頭污染導致直徑測量偏差超過 0.08μm 時,會自動報警并推送故障代碼。售后團隊承諾 2 小時內響應、4 小時內提供解決方案,對于需要現場處理的故障,全國 7 大服務中心可實現省會城市次日達、地級市 48 小時達。例如,某用戶反映設備對碳化硅纖維的檢測效率下降,售后工程師現場檢測發現是進樣機構磨損導致纖維定位偏差,更換備件后,設備恢復 3000 根 / 束的檢測能力,且多次測量誤差回歸 0.06μm 以內。此外,設備的 warranty 政策涵蓋**部件 3 年質保(光學系統、運動控制模塊),遠超行業平均的 1 年質保期,用戶在質保期內可**更換磨損部件,確保設備始終保持出廠時的檢測精度和效率指標。

針對透明或半透明的硅酸鋁纖維,傳統光學檢測易因光線穿透導致測量偏差。設備的偏振光檢測技術通過調整光線偏振角度,增強透明纖維與背景的對比度,確保直徑邊界清晰可辨。這種技術創新解決了透明纖維檢測的難題,使硅酸鋁纖維的直徑數據精度提升 15% 以上,特別適合評估其在光學領域應用時的透光性與直徑的關系。傳統檢測數據的備份依賴人工操作,存在數據丟失風險。該設備的自動備份系統每日凌晨自動將數據備份至本地硬盤和云端,形成雙重保障。當本地數據意外損壞時,可從云端快速恢復;遭遇自然災害等極端情況,云端備份確保多年檢測數據不丟失。這種數據安全機制為企業提供了可靠的數據保障,尤其適合積累了大量研發數據的新材料企業。保障每批產品直徑穩定性;

硅酸鋁纖維的生產工藝優化需要以準確的直徑檢測數據為指導,傳統手工檢測數據難以滿足這一需求。《新材料直徑自動化檢測設備》提供的詳細直徑分布數據,能讓企業清楚了解工藝參數對直徑的影響,從而有針對性地優化工藝,提高硅酸鋁纖維的生產質量和效率。傳統手工檢測氧化鋁纖維,檢測工具易磨損,需要頻繁更換和校準,增加了檢測成本和時間。《新材料直徑自動化檢測設備》的檢測部件穩定性高,磨損小,減少了更換和校準的頻率,降低了維護成本,同時保證了檢測數據的長期穩定性。批量檢測 3000 根纖維;數據無遺漏。國產新材料直徑自動化檢測設備哪家好

可對接生產線實現實時直徑監控嗎?廣東準確度高新材料直徑自動化檢測設備選擇

《新材料直徑自動化檢測設備》的能耗管理系統可根據檢測任務自動調節功率輸出。在等待樣本、數據處理等非檢測階段,設備自動降低光學系統、運動機構的功率,*保持**組件的低功耗運行;開始檢測時迅速恢復全功率狀態,確保檢測精度不受影響。經測算,這種智能功率調節可使設備的平均能耗降低 25%,同時減少設備發熱,延長電子元件使用壽命。對于檢測任務頻繁的企業,全年可節省可觀的電費支出,符合綠色生產的發展趨勢。《新材料直徑自動化檢測設備》的軟件系統支持多語言切換,滿足國際化生產企業需求。在跨國經營的企業中,不同國家的操作人員可能使用不同語言,傳統單語言設備存在操作障礙。該設備內置中、英、日、德等 10 種語言,操作人員可根據需求切換界面語言,所有直徑分布報告、操作提示也會同步切換,確保不同語言背景的人員都能準確理解檢測信息。這種多語言支持能力提升了設備的國際化適配性,便于跨國企業的標準化管理。廣東準確度高新材料直徑自動化檢測設備選擇

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 湖南氯氣濃度在線監測儀 2025-12-14

- 溫州先導式電磁閥生產廠家 2025-12-14

- 北京在線粒子檢測多少錢 2025-12-14

- 常州載荷傳感器直銷價格 2025-12-14

- 紹興電流傳感器 2025-12-14

- 湖北高精度pH自動控制加液系統 2025-12-14

- 南通進口廢氣處理設備廠家直銷 2025-12-14

- 浙江公正的計量校準證書報價 2025-12-14

- 重慶壁掛式三相四線多功能電能表 2025-12-14

- 手持式石油錄井勘探光譜儀分析儀 2025-12-14