安徽通量大纖維橫截面智能報告系統國產替代

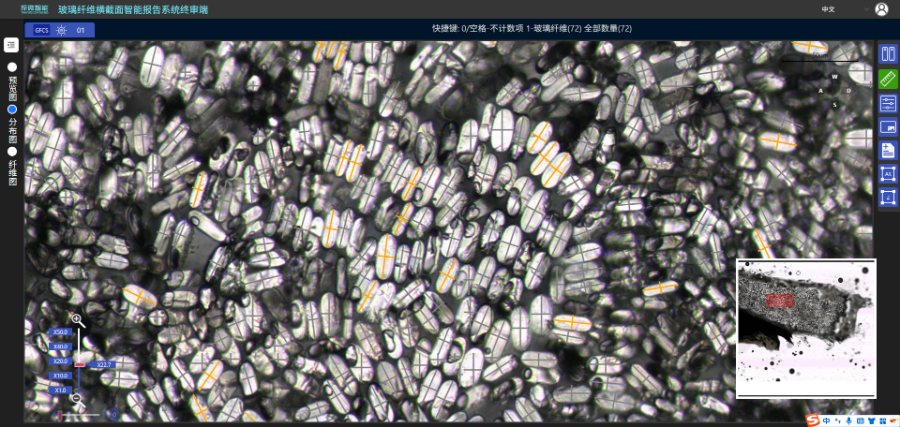

在線體驗功能為用戶提供了真實樣品的檢測情景瀏覽機會,幫助用戶直觀了解系統的檢測流程與能力。無需實地操作設備,用戶通過在線平臺即可進入虛擬檢測場景,模擬真實的檢測過程。在線體驗場景中,會展示纖維束從玻片裝載、進入掃描區域,到系統自動對焦、開始掃描的完整過程,用戶可通過鼠標操作查看不同階段的設備運行狀態,如智能顯微機器人的移動軌跡、物鏡的焦距調整過程等。這種沉浸式的體驗方式,讓用戶在未接觸實體設備前,就能清晰了解系統的自動化運作模式,消除對操作復雜度的顧慮,同時直觀感受系統的檢測效率與 準確度,為后續的設備選型、合作洽談提供參考依據。圖像變形誤差小于 1Pixel/μm 的太讓人放心了!安徽通量大纖維橫截面智能報告系統國產替代

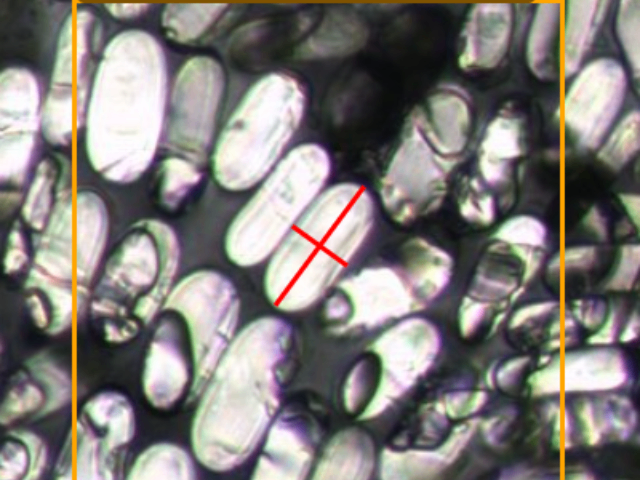

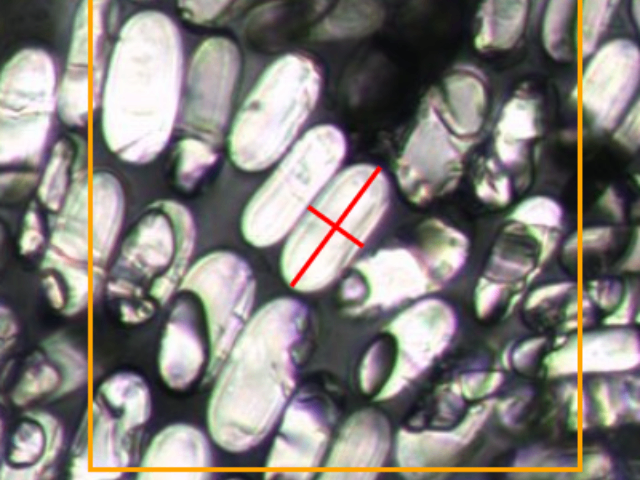

在線體驗中可瀏覽纖維束橫截面掃描過程,讓用戶直觀感受系統的掃描效果與圖像質量。在在線平臺上,用戶可查看真實的纖維束橫截面掃描圖像,從掃描開始到結束的動態過程,包括整束纖維的掃描覆蓋、不同區域的圖像放大效果等。系統會展示掃描過程中圖像的清晰度變化,如對焦完成后纖維邊緣的清晰呈現、高分辨率下纖維細節的可見性等。同時,用戶可切換不同的掃描參數場景,如調整放大倍數、改變掃描速度,查看對應的圖像效果變化,了解系統在不同參數設置下的掃描能力。這種可視化的掃描過程展示,讓用戶能夠直觀判斷系統的掃描質量是否滿足自身需求,比單純的文字描述更具說服力。福建工業用纖維橫截面智能報告系統怎么選能通過圖像對比直觀展示纖維質量變化趨勢;

對于非完整纖維絲的檢測,系統采用分類處理與詳細記錄的方式,為質量分析提供更適配數據。當系統檢測到非完整纖維絲時,首先會對其進行分類,根據異常形態分為斷裂纖維、變形纖維、粗細不均纖維、含雜質纖維等類型,每種類型對應不同的異常特征描述。然后,系統會記錄非完整纖維的具體信息,包括在整束纖維中的位置坐標、橫截面參數(面積、周長、長寬比)、異常部位的尺寸與形態、與完整纖維的參數偏差百分比等。同時,系統會拍攝非完整纖維的高清圖像,標注異常區域,附在檢測報告中。在數據分析環節,系統會統計整束纖維中非完整纖維的數量占比、不同類型非完整纖維的分布情況,生成非完整纖維分析圖表。這些詳細記錄與分析,幫助用戶了解非完整纖維的產生原因,如斷裂纖維可能由拉絲過程中張力過大導致,變形纖維可能由冷卻不均導致,為后續工藝改進提供針對性的數據支持。

數據分布圖表的生成邏輯,基于統計學原理,將檢測數據轉化為直觀的可視化形式。系統首先對整束纖維的檢測數據(面積、周長、長寬比等)進行統計分析,計算平均值、標準差、大值、小值、中位數等統計參數;然后,根據數據類型選擇合適的圖表類型,對于單參數的分布情況,采用直方圖或頻率分布曲線;對于兩個參數的相關性分析,采用散點圖;對于多參數的對比分析,采用雷達圖或柱狀圖。在生成直方圖時,系統會自動確定合理的組距與組數,確保圖表能夠清晰展示數據的分布特征,如是否呈正態分布、是否存在異常值等;在生成頻率分布曲線時,采用平滑算法處理數據,讓曲線更直觀地反映數據的分布趨勢。數據分布圖表會標注統計參數,如平均值線、標準差范圍等,幫助用戶快速了解數據的集中趨勢與離散程度,為質量分析提供直觀依據。檢測過程中能自動校準圖像確保數據準確;

圖像變形誤差小于 1Pixel/μm,保障了掃描圖像的真實性與可靠性,為后續分析提供 準確的圖像基礎。在顯微掃描過程中,受光學系統、機械運動等因素影響,圖像可能出現變形,若變形誤差過大,會導致基于圖像計算的參數與實際情況存在較大偏差,影響檢測結果的可信度。該系統通過優化光學設計,減少鏡頭畸變;同時改進機械運動控制,確保掃描過程中樣本與鏡頭的相對位置穩定,將圖像變形誤差控制在小于 1Pixel/μm 的范圍內。這一誤差水平意味著在每微米的實際尺寸范圍內,圖像變形導致的像素偏差不超過 1 個,能夠忽略不計。無論是測量纖維的直徑、長寬比,還是分析橫截面形態,都能基于真實的圖像數據進行,確保檢測參數的 準確性,避免因圖像變形導致的誤判。能自動過濾檢測數據中的異常值保障結果可靠;山東信息化纖維橫截面智能報告系統怎么選

支持批量導出檢測報告并按樣本編號排序;安徽通量大纖維橫截面智能報告系統國產替代

獨有樣本制作技術通過標準化流程,確保纖維橫截面樣本的質量,為檢測提供可靠的樣本基礎。樣本制作是纖維橫截面檢測的前提,若樣本制作不規范,如橫截面不平整、纖維斷裂、存在雜質等,會直接影響檢測結果的 準確性。該樣本制作技術包含多個關鍵環節:首先,采用科學的切割工具,以 準確的切割角度與力度切割纖維束,確保橫截面平整,無纖維撕裂現象;然后,通過特殊的固定方式,將切割后的纖維束固定在載玻片上,避免樣本在掃描過程中移動,采用透明的覆蓋材料封裝樣本,防止樣本受污染,同時確保光線能夠穿透,不影響掃描圖像質量。整個制作過程有嚴格的操作規范與質量標準,操作人員經過培訓后,可制作出一致性高、質量穩定的樣本,減少因樣本問題導致的檢測誤差。安徽通量大纖維橫截面智能報告系統國產替代

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 黃浦區品牌傳感器加裝 2025-12-13

- 靜安區品牌生化分析儀哪個好 2025-12-13

- 臺州數字示波器廠家直銷 2025-12-13

- 黃浦區節能極芯標控儀-S-10S批量定制 2025-12-13

- 普陀區本地實驗試劑用途 2025-12-13

- 陜西EC電導率電極價位 2025-12-13

- 奉賢區放心選實驗試劑現貨 2025-12-13

- 湖北音叉式密度計內容 2025-12-13

- 楊浦區智能化儀器儀表聯系方式 2025-12-13

- 上海交流充電槍老化測試設備公司 2025-12-13