四川科研級纖維橫截面智能報告系統替代人工方案

24 小時無人值守運行的穩定性,讓系統能夠充分利用時間資源,提升設備利用率,降低人力成本。在工業生產與實驗室檢測中,傳統設備往往需要人工值守,無法在夜間、節假日等非工作時間運行,導致設備閑置率較高。該系統通過優化硬件設計,提升設備的耐用性與可靠性;同時完善軟件的故障自診斷功能,能夠自動識別并處理輕微故障,如玻片卡滯、掃描路徑偏差等,減少因故障導致的停機時間。在無重大故障的情況下,系統可實現 24 小時連續運行,無需人工實時監控。企業可利用夜間時間處理批量檢測任務,白天則專注于數據分析與工藝調整,實現 “白天分析、夜間檢測” 的高效工作模式,大幅提升設備的使用效率,同時減少夜間人工值守的成本投入。能通過圖像對比直觀展示纖維質量變化趨勢;四川科研級纖維橫截面智能報告系統替代人工方案

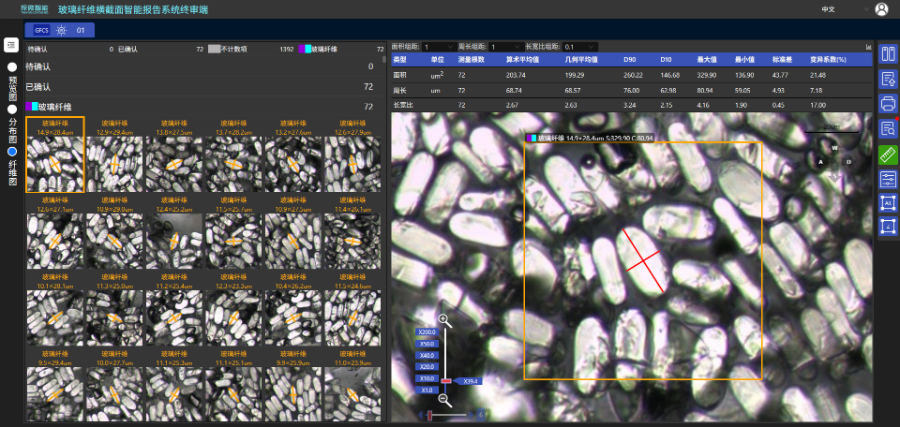

單根纖維測量效果查看的操作流程簡單便捷,方便用戶深入了解具體纖維的檢測情況。用戶在系統界面中,首先通過整束纖維的掃描圖像,選擇需要查看的纖維,點擊纖維圖像即可進入單根纖維的詳細查看界面。在該界面中,會展示單根纖維的高清橫截面圖像,圖像可放大至 200 倍,用戶可通過鼠標拖動查看纖維的不同部位,觀察邊緣形態、內部結構等細節。同時,界面會顯示該纖維的詳細檢測參數,包括橫截面面積、周長、長寬比、異形度、是否為完整纖維等,參數數值會標注單位與誤差范圍。若纖維存在異常,界面會用紅色框標注異常區域,顯示異常類型與詳細描述,并提供異常區域的放大圖像。用戶還可通過界面中的 “對比” 功能,將該纖維的參數與整束纖維的平均參數進行對比,查看偏差情況。整個操作流程直觀易懂,無需專業培訓即可完成。河北通量大纖維橫截面智能報告系統替代人工方案能在檢測報告中自動標注超出標準范圍的纖維參數項。

完整纖維絲檢測的判斷標準,是系統 準確區分纖維完整性的關鍵作用依據,確保檢測結果的客觀性。系統通過多維度參數判斷纖維是否完整:首先,查看纖維橫截面的輪廓是否連續,若輪廓存在明顯斷裂、缺口,且缺口尺寸超過預設閾值(如纖維直徑的 10%),則判定為非完整纖維;其次,分析纖維的長寬比是否在正常范圍內,若長寬比過大或過小,超出同類纖維的標準范圍,可能存在纖維變形,需進一步判斷是否為完整纖維;然后,檢查纖維橫截面的面積是否均勻,若同一根纖維的不同部位面積差異過大,可能存在纖維粗細不均,需結合生產工藝判斷是否為完整纖維;,參考整束纖維的參數分布,若某根纖維的參數與整束纖維的平均參數偏差過大,且超出合理波動范圍,也會被標記為可疑纖維,需人工進一步確認。這些判斷標準通過大量實驗數據驗證,確保 準確性與適用性。

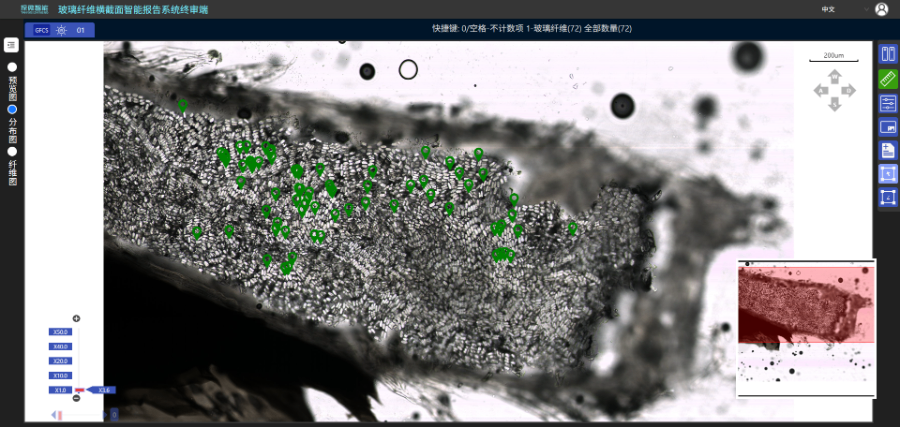

整束纖維掃描的覆蓋完整性保障,通過全區域掃描與圖像拼接技術實現,確保不遺漏任何一根纖維。系統采用兩種方式保障覆蓋完整性:首先,對于橫截面尺寸較小的纖維束,系統通過 29mm×18mm 的掃描范圍,一次性完成整束纖維的掃描,無需拼接,直接獲得完整的整束纖維圖像,確保每一根纖維都被覆蓋;其次,對于橫截面尺寸超過掃描范圍的大型纖維束,系統采用圖像拼接技術,將纖維束分為多個掃描區域,依次完成每個區域的掃描,然后通過圖像拼接算法,將多個區域的圖像 準確拼接為完整的整束纖維圖像。拼接過程中,系統會識別相鄰圖像的重疊區域,通過特征點匹配技術,確保拼接后的圖像無錯位、無變形,保持纖維束的原始形態。同時,系統會對拼接后的圖像進行完整性檢查,自動識別是否存在未掃描區域,若發現遺漏,立即重新掃描該區域,確保整束纖維掃描的全覆蓋。適配實驗室常用的樣品存儲架便于玻片管理;

針對碳纖維這一增強材料,系統同樣具備準確的橫截面檢測能力,為碳纖維的研發與生產提供技術支持。碳纖維具有強度高、低密度的特性,其橫截面形態與參數對性能影響更深,因此對檢測精度要求較高。系統配備的奧林巴斯 20 倍物鏡,可實現 200 倍放大效果,能夠清晰捕捉碳纖維橫截面的細微結構,如纖維直徑、中空程度、邊緣光滑度等細節。掃描分辨率≤0.37μm/pixel,確保在測量橫截面面積、周長等參數時,誤差控制在極小范圍。在碳纖維研發過程中,科研人員可通過系統分析不同工藝條件下碳纖維的橫截面變化,研究工藝與性能的關聯;在生產環節,系統可批量檢測碳纖維樣品,監控產品質量穩定性,助力提升碳纖維產品的一致性與可靠性。支持將檢測報告中的圖表導出為高清圖片格式;浙江準確度高纖維橫截面智能報告系統選擇

支持手動微調掃描區域,滿足特殊樣本的檢測需求。四川科研級纖維橫截面智能報告系統替代人工方案

單個樣本報告時間 3 分鐘 / 每張,是系統高效性的直接體現,能夠快速反饋檢測結果,滿足實時質量管控需求。從樣本進入系統到生成完整檢測報告,整個過程主要需 3 分鐘,包括玻片自動裝載、樣本定位、掃描、圖像分析、參數計算、報告生成等多個環節。這一高效的報告生成速度,讓用戶能夠在短時間內獲取檢測結果,及時做出決策。在生產場景中,若檢測發現纖維參數異常,生產人員可在 3 分鐘內得知結果,迅速調整生產工藝,避免不合格產品持續產出;在檢測機構,快速的報告生成速度可縮短客戶的等待時間,提升服務效率。同時,3 分鐘的報告時間是基于全自動化流程實現的,無需人工干預,確保了每一份報告的生成效率與一致性。四川科研級纖維橫截面智能報告系統替代人工方案

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 青浦區本地機械設備銷售調試 2025-12-13

- 四川FLASH熱流儀生產廠家 2025-12-13

- 鹽城內置式磁致伸縮傳感器定做 2025-12-13

- 鎮江南京惠恒EYELA冷卻水 2025-12-13

- 鄭州原廠家編碼器廠家報價 2025-12-13

- 蘇州危房智能傳感設備 2025-12-13

- 黃浦區品牌傳感器加裝 2025-12-13

- 靜安區品牌生化分析儀哪個好 2025-12-13

- 臺州數字示波器廠家直銷 2025-12-13

- 北京現代流量計哪家好 2025-12-13