河北新型全自動玻璃纖維直徑報告系統銷售

繁瑣的報告整理工作曾讓檢測人員頭疼不已,如今《全自動玻璃纖維直徑報告系統》實現自動生成檢測報告功能,帶來前所未有的便捷。測量完成后,系統按照行業規范與用戶需求,瞬間生成格式標準、內容詳實的檢測報告。報告中包含每一份樣本的直徑數據、統計分析結果等關鍵信息,清晰直觀。無論是日常生產檢測,還是應對第三方審核,您都無需再花費大量時間整理數據、制作報告。一鍵操作,即可獲取專業、規范的檢測報告,很好提高工作效率,讓檢測流程更順暢。視覺引導機械臂協同作業,檢測效率提升 80% 以上。河北新型全自動玻璃纖維直徑報告系統銷售

全自動玻璃纖維直徑報告系統

在玻璃纖維生產領域,效率與產能是企業競爭力的重點。《全自動玻璃纖維直徑報告系統》堪稱行業效能擔當,單次可同時檢測240份樣本,一天下來,單臺設備支持檢測樣本數量大于2000份,海量任務輕松應對。24小時無人值守功能,讓設備像不知疲倦的衛士,日夜運轉不停歇。遇到緊急訂單需加急出貨時,其3min快速生成報告的特性更是大顯身手,短短數小時內,就能完成大量樣本檢測并輸出報告,助力企業大幅提升產能,縮短交付周期,在激烈的市場競爭中脫穎而出,以高效檢測實力搶占先機。浙江新型全自動玻璃纖維直徑報告系統設備高精度激光掃描,微米級分辨率實時分析纖維直徑分布。

檢測數據的價值在于多場景應用。《全自動玻璃纖維直徑報告系統》支持多模態輸出格式,包括PDF報告、Excel數據表格、API接口等。用戶可根據需求選擇數據呈現方式,輕松對接企業管理系統或科研平臺。結合輔助分析功能,系統自動生成PPT格式的匯報材料,為會議演示與成果展示提供便利。

保持長期測量精度是檢測設備的關鍵。《全自動玻璃纖維直徑報告系統》內置智能校準模塊,定期自動校驗測量基準。當檢測環境變化(如溫度、濕度波動)時,系統通過自適應算法補償誤差,確保0.1um的高精度始終如一。這種智能校準機制,減少人工干預需求,保障設備長期穩定運行。

航空航天級碳纖維質控:0.1μm精度守護大國重器嚴苛需求:某衛星碳纖維支架因單絲直徑0.5μm偏差導致整體結構強度下降12%,傳統檢測存在:人工抽樣漏檢率>15%無法實現100%全檢直徑與力學性能數據割裂**級解決方案:在線監測系統:每束纖維3000個測量點密集采樣多維度數據關聯:直徑分布自動匹配拉伸強度/模量曲線智能預警機制:超標0.1μm即觸發生產線停機認證突破:通過AS9100D航空航天質量管理體系認證獲評國家新材料檢測平臺推薦設備(2024年)某型號火箭發動機殼體合格率從92%提升至99.97%產業意義:打破歐美對T800級以上碳纖維檢測設備的壟斷。智能圖像識別技術,自動排除雜質干擾準確定位纖維。

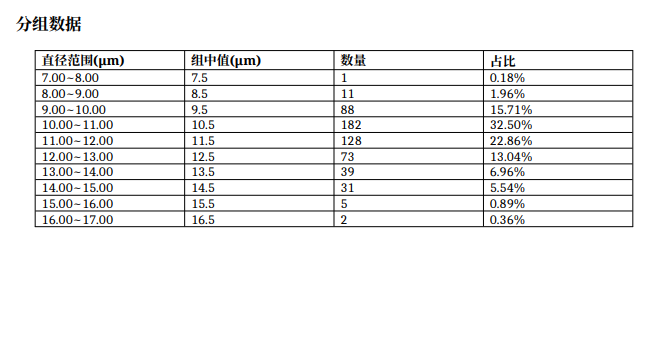

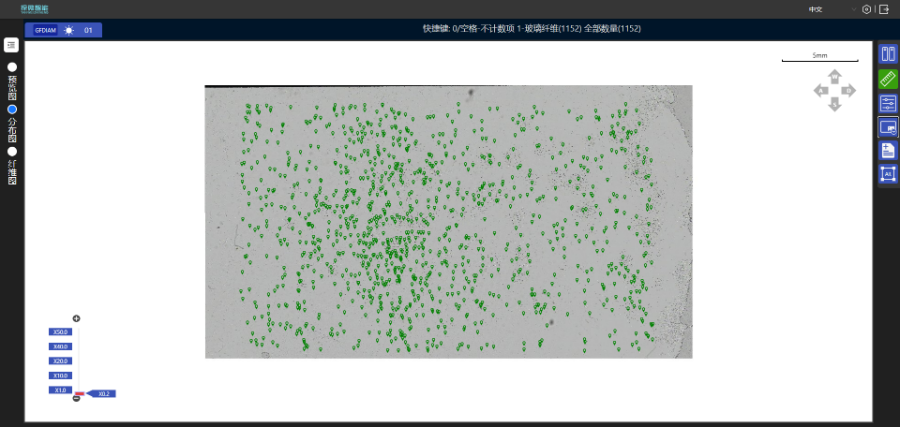

全自動玻璃纖維直徑報告系統,借助人工智能技術,能精細測量紡織纖維成分的直徑。系統可在掃描出的數字圖像中,定位每一根纖維并自動測徑,運用人工智能分析纖維直徑,進而統計纖維數量、平均直徑、標準差、直徑范圍、變異系數,以及直徑間距為1的每組纖維數量與占比。該系統支持24小時無人值守掃描,掃描圖像在后臺自動分析,提取纖維,利用人工智能計算纖維含量與直徑,天然和非天然纖維皆適用。同時具備云存儲服務,檢驗人員能遠程訪問、審核,無需身處實驗室,還可修改纖維類型,自動生成檢測報告,大幅節省人力成本。其工作流程如下:制樣階段,實驗室技術人員依標準流程制作紡織纖維玻片樣本;掃描階段,放入玻片樣本,設備自動識別、掃描,將物理玻片信息轉為高精度數字信息;數據處理階段,數字玻片信息自動上傳至后臺服務器,系統用人工智能分析掃描圖像,提取、識別纖維成分。系統適用范圍廣,可測量玻璃纖維、動物毛發纖維、竹纖維、碳纖維等天然與非天然纖維的直徑并分析數據。主要功能豐富:24小時無人值守,自動掃描,通量達240片/次;精細計算纖維直徑;支持多層對焦掃描;實現多人遠程同時審核;數據云存儲;深色樣本免褪色掃描;自動生成統計報告。基于知識圖譜的檢測知識庫系統?河北新型全自動玻璃纖維直徑報告系統銷售

預測性維護算法降低設備故障率 90%。河北新型全自動玻璃纖維直徑報告系統銷售

地域不應成為玻璃纖維檢測的阻礙,《全自動玻璃纖維直徑報告系統》充分考慮客戶需求,支持用戶郵寄樣本到公司測試,并提供在線查看測試結果服務。身處異地的科研團隊、生產企業,只需將樣本寄出,便能借助系統3min快速生成報告的優勢,短時間內獲取檢測數據。同時,系統支持遠程協助數據共享與輔助分析功能,科研人員可遠程實時交流探討,依據詳細數據進行深入研究。這種便捷送檢、遠程協作的模式,打破空間限制,讓玻璃纖維檢測變得輕松高效,加速科研進程與生產優化。河北新型全自動玻璃纖維直徑報告系統銷售

- 鄭州準確度高石英石纖維直徑智能報告系統哪家技術強 2025-12-15

- 臨沂市科研級纖維粉末長度自動化檢測設備推薦 2025-12-15

- 江蘇國產新材料直徑自動化檢測設備推薦 2025-12-15

- 蚌埠市質檢用纖維粉末長度自動化檢測設備哪家技術強 2025-12-15

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海防爆防腐型水質分析儀表哪里買 2025-12-15

- 南京ASK壓力表產地 2025-12-15

- 崇明區質量插入式電磁流量計現價 2025-12-15

- 浙江怎樣選擇實驗室超純水設備有幾種 2025-12-15

- 青浦區名優電壓表安裝 2025-12-15

- 山東交流充電槍老化測試設備哪家好 2025-12-15

- 吉林國產平衡光電探測器模塊技術指導 2025-12-15

- 甘肅國產皮托管批發廠家 2025-12-15

- 離心風機振動檢測 2025-12-15

- 貴陽裂縫位移計好不好 2025-12-15