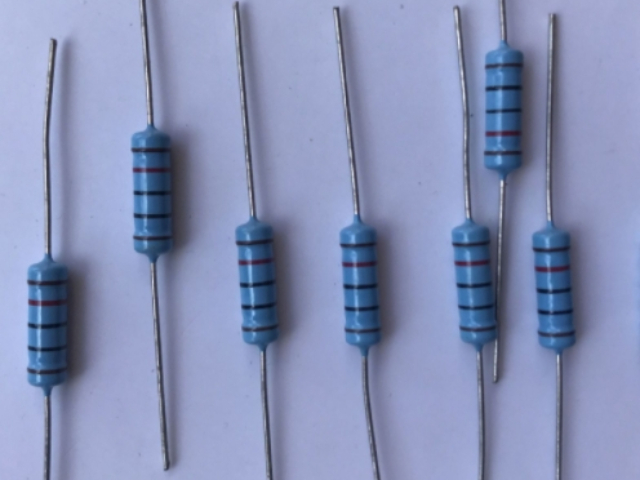

崇明區質量電阻芯片私人定做

外觀檢測的方法有三種:一是傳統的手工檢測方法,主要靠目測,手工分檢,可靠性不高,檢測效率較低,勞動強度大,檢測缺陷有疏漏,無法適應大批量生產制造;二是基于激光測量技術的檢測方法,該方法對設備的硬件要求較高,成本相應較高,設備故障率高,維護較為困難;三是基于機器視覺的檢測方法,這種方法由于檢測系統硬件易于集成和實現、檢測速度快、檢測精度高,而且使用維護較為簡便,因此,在芯片外觀檢測領域的應用也越來越普遍,是IC芯片外觀檢測的一種發展趨勢。[1]IC的成熟將會帶來科技,不止是在設計的技術上,還有半導體的工藝突破,兩者都是必須的一環。崇明區質量電阻芯片私人定做

晶圓光刻顯影、蝕刻光刻工藝的基本流程如圖1 [2]所示。首先是在晶圓(或襯底)表面涂上一層光刻膠并烘干。烘干后的晶圓被傳送到光刻機里面。光線透過一個掩模把掩模上的圖形投影在晶圓表面的光刻膠上,實現曝光,激發光化學反應。對曝光后的晶圓進行第二次烘烤,即所謂的曝光后烘烤,后烘烤使得光化學反應更充分。***,把顯影液噴灑到晶圓表面的光刻膠上,對曝光圖形顯影。顯影后,掩模上的圖形就被存留在了光刻膠上。涂膠、烘烤和顯影都是在勻膠顯影機中完成的,曝光是在光刻機中完成的。勻膠顯影機和光刻機一般都是聯機作業的,晶圓通過機械手在各單元和機器之間傳送。整個曝光顯影系統是封閉的,晶圓不直接暴露在周圍環境中,以減少環境中有害成分對光刻膠和光化學反應的影響 [2]。寶山區智能電阻芯片銷售廠芯片制作完整過程包括芯片設計、晶片制作、封裝制作、測試等幾個環節,其中晶片制作過程尤為的復雜。

在使用自動測試設備(ATE)包裝前,每個設備都要進行測試。測試過程稱為晶圓測試或晶圓探通。晶圓被切割成矩形塊,每個被稱為晶片(“die”)。每個好的die被焊在“pads”上的鋁線或金線,連接到封裝內,pads通常在die的邊上。封裝之后,設備在晶圓探通中使用的相同或相似的ATE上進行終檢。測試成本可以達到低成本 產品的制造成本的25%,但是對于低產出,大型和/或高成本的設備,可以忽略不計。在2005年,一個制造廠(通常稱為半導體工廠,常簡稱fab,指fabrication facility)建設費用要超過10億美元,因為大部分操作是自動化的。 [1]

IC由很多重疊的層組成,每層由視頻技術定義,通常用不同的顏色表示。一些層標明在哪里不同的摻雜劑擴散進基層(成為擴散層),一些定義哪里額外的離子灌輸(灌輸層),一些定義導體(多晶硅或金屬層),一些定義傳導層之間的連接(過孔或接觸層)。所有的組件由這些層的特定組合構成。在一個自排列(CMOS)過程中,所有門層(多晶硅或金屬)穿過擴散層的地方形成晶體管。電阻結構,電阻結構的長寬比,結合表面電阻系數,決定電阻。電容結構,由于尺寸限制,在IC上只能產生很小的電容。集成電路英語:integrated circuit,縮寫作 IC;

此方法通過對電路輸入不同的測試向量得到對應電路的邏輯輸出值,然后將采集的電路邏輯輸出值與該輸入向量對應的電路預期邏輯輸出值進行對比,來達到檢測電路在實際運行環境中能否實現預期邏輯功能的目的。此方法簡單卻并不適用于冗余較多的大規模的集成電路。若缺陷出現在冗余部分就無法被檢測出來。而且當電路規模較大時,測試向量集也會成倍增長,這會直接導致測試向量的生成難且診斷效率低下等問題。此外,如果故障只影響電路性能而非電路邏輯功能時,電壓診斷也無法檢測出來。創造無缺陷晶體的方法用去了數十年的時間。寶山區智能電阻芯片銷售廠

這些電路的小尺寸使得與板級集成相比,有更高速度,更低功耗(參見低功耗設計)并降低了制造成本。崇明區質量電阻芯片私人定做

晶圓測試經過上面的幾道工藝之后,晶圓上就形成了一個個格狀的晶粒。通過針測的方式對每個晶粒進行電氣特性檢測。一般每個芯片的擁有的晶粒數量是龐大的,組織一次針測試模式是非常復雜的過程,這要求了在生產的時候盡量是同等芯片規格構造的型號的大批量的生產。數量越大相對成本就會越低,這也是為什么主流芯片器件造價低的一個因素。封裝將制造完成晶圓固定,綁定引腳,按照需求去制作成各種不同的封裝形式,這就是同種芯片內核可以有不同的封裝形式的原因。比如:DIP、QFP、PLCC、QFN等等。這里主要是由用戶的應用習慣、應用環境、市場形式等**因素來決定的。崇明區質量電阻芯片私人定做

上海集震電子科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在上海市等地區的電子元器件中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同集震供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 奉賢區本地電阻芯片工廠直銷 2025-12-14

- 閔行區通用電阻芯片推薦貨源 2025-12-14

- 閔行區本地數模轉換器生產企業 2025-12-14

- 奉賢區個性化數模轉換器現價 2025-12-14

- 黃浦區本地電阻芯片生產企業 2025-12-14

- 奉賢區加工數模轉換器怎么樣 2025-12-14

- 浦東新區個性化電阻芯片工廠直銷 2025-12-14

- 黃浦區加工電阻芯片性價比 2025-12-14

- 崇明區質量電阻芯片私人定做 2025-12-14

- 松江區智能數模轉換器量大從優 2025-12-14

- 綿陽NDK陶瓷晶振作用 2025-12-14

- 虹口區國產整流橋現價 2025-12-14

- 蘇州特殊LED產品及部件批量定制 2025-12-14

- 崇明區國產工控機銷售價格 2025-12-14

- 宿遷美發刀運動控制調試 2025-12-14

- 55.34032.430溫控器1688 2025-12-14

- TS-120SB溫控器批發 2025-12-14

- 中山SMD2520 OSC有源晶振多少錢 2025-12-14

- 佛山手機按鍵撥動開關廠家價格 2025-12-14

- 浦東新區挑選真空斷路器哪家好 2025-12-14