蘇州加濕器外殼抗靜電母粒廠家

功能母粒貫穿塑料綠色生命周期各環(huán)節(jié)。原料端采用生物基載體(PHA≥30%),碳足跡降低45%(ISO 14067)。生產(chǎn)端無塵工藝使粉塵排放≤0.5mg/m3(國標(biāo)1/20)。應(yīng)用端價值成功:無鹵阻燃母粒(磷氮系)焚燒二噁英排放量<0.1ng TEQ/g(EN 1948);再回收料增韌母粒(POE-g-MAH 3%)使rPET循環(huán)5次后沖擊強度保持率>90%;可降解促解母粒(含酯酶活化劑)將堆肥周期從180天縮至70天(ISO 14855)。終端數(shù)據(jù):使用綠循功能母粒的包裝材料,全生命周期碳排放減少18%-25%(LCA分析)。綠色新政驅(qū)動該市場年增22%。功能母粒中的增塑成分能夠有效提高塑料制品的柔韌性和抗沖擊性能。蘇州加濕器外殼抗靜電母粒廠家

功能母粒產(chǎn)業(yè)通過深度協(xié)同釋放創(chuàng)新效能。縱向聯(lián)動:母粒企業(yè)與阻燃劑(如科萊恩)共建協(xié)效體系,開發(fā)磷-氮摩爾比1:3的迅效配方;與樹脂廠聯(lián)合定制載體(如高流動PC熔指達40g/10min)。橫向協(xié)作:與回收企業(yè)建立再回收料數(shù)據(jù)庫,針對不同老化程度rPET開發(fā)分級相容母粒(增韌劑占比2%-8%);與設(shè)備商開發(fā)特用螺桿組合(如反螺紋元件),提升剪切分散效率30%。創(chuàng)新服務(wù)模式包括:功能托管(按制品性能達標(biāo)收費)、云端配方庫(存儲超10萬組材料方案)、快速響應(yīng)中心(72小時提供打樣)。典型案例:汽車主機廠聯(lián)合母粒企業(yè)開發(fā)內(nèi)飾低VOC母粒,通過分子篩/活性炭復(fù)合吸附技術(shù),將醛類釋放量從50μg/m3降至<5μg/m3,助車型通過車內(nèi)空氣質(zhì)量認(rèn)證(GB/T 27630)。這種協(xié)同使新產(chǎn)品開發(fā)周期縮短40%,推動產(chǎn)業(yè)從單向供應(yīng)向生態(tài)共創(chuàng)轉(zhuǎn)型。蘇州加濕器外殼抗靜電母粒廠家從日用品到奢侈品,色母粒技術(shù)正在模糊塑料與其他材料的視覺邊界。

功能母粒產(chǎn)業(yè)構(gòu)建迅效協(xié)同創(chuàng)新生態(tài)。縱向聯(lián)動:母粒企業(yè)與科萊恩共建磷-氮協(xié)效體系(摩爾比1:3.2),阻燃效率提升40%;與SABIC定制高流動PC載體(熔指50g/10min)。橫向協(xié)作:聯(lián)合回收企業(yè)開發(fā)再回收料分級數(shù)據(jù)庫(含8類老化指數(shù)),針對性開發(fā)增容母粒(MAH接枝量0.5%-2.0%);與恩格爾合作優(yōu)化注塑螺桿組合,分散效率提升35%。創(chuàng)新服務(wù)模式:性能保險合約(按制品達標(biāo)率收費)、云端配方平臺(存儲12萬組方案)、48小時快速打樣中心。典型案例:汽車主機廠聯(lián)合開發(fā)內(nèi)飾低VOC母粒,通過分子篩/活性炭復(fù)合技術(shù),醛類釋放量從50μg/m3降至<3μg/m3(GB/T 27630),助車型通過CN95健康認(rèn)證。協(xié)同體系使研發(fā)周期縮短50%,故障率下降60%。

功能母粒技術(shù)正向納米化、智能化、綠色化加速迭代:納米復(fù)合方向如石墨烯導(dǎo)熱母粒(添加5%使散熱器基材熱導(dǎo)率達8W/mK);智能響應(yīng)方向開發(fā)溫變母粒(含熱致變色微膠囊,響應(yīng)精度±0.5℃)用于疫苗冷鏈標(biāo)簽;綠色可持續(xù)方向生物基載體母粒(PHA占比超30%)適配可降解包裝,再回收料特用母粒市場規(guī)模年增速達18%。關(guān)鍵技術(shù)突破包括:超臨界CO?分散工藝提升助劑承載力30%;反應(yīng)擠出技術(shù)(如馬來酸酐原位接枝)增強界面結(jié)合力;微膠囊包埋技術(shù)(壁材厚度<100nm)保護敏感助劑。行業(yè)挑戰(zhàn)聚焦于多方面集成(如阻燃與導(dǎo)電協(xié)同)及微量迅效體系(抗氧劑添加量<0.1%的分散控制),這些創(chuàng)新將推動功能母粒從“性能改良劑”升級為“塑料設(shè)計主要要素”。通過添加功能母粒,可以提升塑料制品的機械強度和耐久性。

針對中小企業(yè)資源有限的特點,功能母粒通過模塊化解決方案成功降低技術(shù)門檻。具體實施策略包括:開發(fā)通用型多方面母粒(如"抗氧+紫外吸收"二合一型號),減少配方調(diào)試成本;提供基體樹脂適配指南(覆蓋80%國產(chǎn)PP/PE牌號),避免相容性事故;建立加工參數(shù)數(shù)據(jù)庫(如注塑溫度/背壓推薦值),縮短試模周期至2小時以內(nèi)。典型案例顯示,某中小注塑企業(yè)采用預(yù)分散阻燃母粒后:混料工序由3人減至1人,制品阻燃合格率從72%升至98%,年節(jié)省品質(zhì)索賠費用超50萬元。此外,母粒供應(yīng)商提供的小批量定制服務(wù)(低起訂量100kg),使中小企業(yè)能以0.5-2萬元成本開發(fā)差異化產(chǎn)品(如醫(yī)透明抗UV器材)。這種賦能模式正推動區(qū)域產(chǎn)業(yè)集群升級。色母粒技術(shù),讓塑料制品色彩更均勻、更持久。蘇州加濕器外殼抗靜電母粒廠家

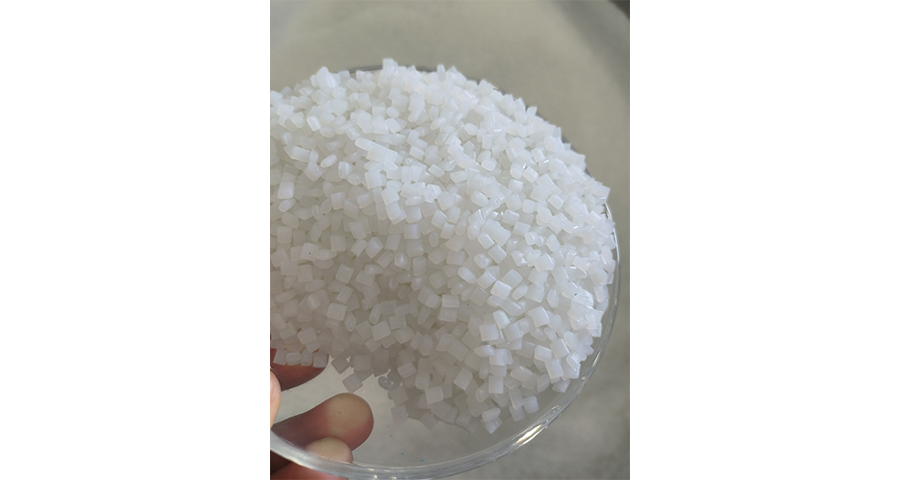

保障制品質(zhì)量,功能母粒解決分散不均問題的優(yōu)勢是預(yù)分散處理讓添加劑分布均勻。蘇州加濕器外殼抗靜電母粒廠家

功能母粒的品質(zhì)穩(wěn)定性是保障終端制品性能的關(guān)鍵,其質(zhì)量控制構(gòu)建于嚴(yán)密的三大體系。原料溯源控制建立功能助劑全批次檢測數(shù)據(jù)庫,通過光譜分析確保阻燃劑磷含量、抗氧劑分子量分布等關(guān)鍵指標(biāo)的源頭一致性;生產(chǎn)過程實施工藝參數(shù)閉環(huán)管理,在雙螺桿擠出中實時監(jiān)控熔體壓力、溫度及扭矩變化,借助智能算法動態(tài)調(diào)整螺桿組合與轉(zhuǎn)速,使分散均勻度標(biāo)準(zhǔn)差穩(wěn)定控制在0.5%以內(nèi);終端效能驗證超常規(guī)測試,增設(shè)模擬加工環(huán)境測試(如注塑循環(huán)200次后的阻燃保持率)和加速老化實驗(QUV 3000小時黃變指數(shù)),確保性能指標(biāo)符合實際應(yīng)用場景。在嚴(yán)苛管控下,功能母粒的添加劑含量波動不超過±1.5%,載體樹脂粘度變化小于±5%,真正實現(xiàn)下游生產(chǎn)的"零調(diào)整投料",成為塑料制品質(zhì)量保障的隱形護城河。蘇州加濕器外殼抗靜電母粒廠家

- 高相容黑色母粒訂制 2025-12-13

- 輪胎助劑源頭廠家 2025-12-13

- 蘇州黑色母粒工藝 2025-12-13

- 汽車原廠漆用鈦白粉好處 2025-12-12

- 開關(guān)蓋鐳雕母粒訂制 2025-12-12

- 蘇州電子元件標(biāo)識鐳雕母粒廠商 2025-12-12

- 小家電黑色母粒 2025-12-12

- 耐溫塑膠色母 2025-12-12

- 蘇州加濕器外殼抗靜電母粒廠家 2025-12-12

- 江蘇防腐涂料用無機顏料環(huán)保標(biāo)準(zhǔn) 2025-12-12

- 鎮(zhèn)江防塵O型圈 2025-12-13

- 江西防靜電推車工廠生產(chǎn) 2025-12-13

- 鄭州透明油壺廠家 2025-12-13

- 南京PBT鐳雕母粒廠家 2025-12-13

- 北京排氣門氣門油封 2025-12-13

- 河北小型閥門詢價 2025-12-13

- 專業(yè)塑料注塑制品生成廠家 2025-12-13

- 天津國產(chǎn)pla的片材廠家報價 2025-12-13

- 山西節(jié)能型管件規(guī)格 2025-12-13

- 江蘇PAI軸承機加工 2025-12-13