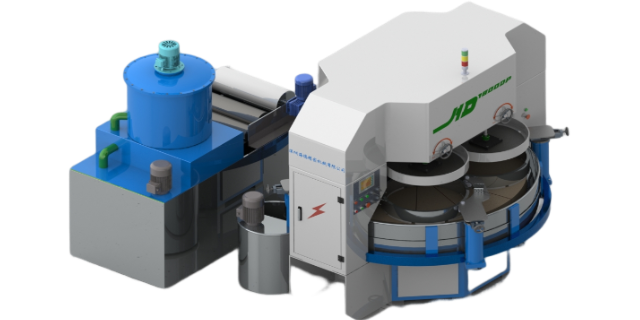

紹興新能源汽車傳感器鐵芯研磨拋光非標定制

鐵芯研磨拋光后的清潔與防銹處理環節,該產品同樣展現出明顯優勢,確保鐵芯加工的質量。產品配備的對應清潔系統,采用高壓噴淋與超聲波清洗相結合的方式,能夠徹底去除鐵芯表面殘留的研磨碎屑、拋光液等雜質,避免雜質附著影響鐵芯性能。清潔過程中使用的環保清潔劑,不僅去污能力強,還不會對鐵芯材質造成腐蝕,符合綠色生產理念。清潔完成后,產品的自動防銹處理模塊會快速啟動,通過噴涂環保型防銹劑或進行鈍化處理,在鐵芯表面形成一層牢固的防銹保護膜,有效抵御外界環境中的濕氣、灰塵等對鐵芯的侵蝕,延長鐵芯的存放時間和使用壽命。整個清潔與防銹流程無需人工干預,自動化程度高,既保證了處理效果的一致性,又極大提高了工作效率,降低了生產成本。 海德精機設備都有什么?紹興新能源汽車傳感器鐵芯研磨拋光非標定制

鐵芯研磨拋光

在傳統機械拋光領域,現代技術正通過智能化改造實現質的飛躍。例如,納米金剛石磨料的引入使磨削效率提升40%以上,其粒徑操控在50-200nm范圍內,通過氣溶膠噴射技術均勻涂布于聚合物基磨具表面,形成類金剛石(DLC)復合鍍層。新研發的六軸聯動拋光機床采用閉環反饋系統,通過激光干涉儀實時監測表面粗糙度,將壓力精度操控在±0.05N/cm2,尤其適用于航空發動機渦輪葉片的復雜曲面加工。干式拋光系統通過負壓吸附裝置回收95%以上粉塵,配合降解型切削液,成功將廢水排放量降低至傳統工藝的1/8。陜西鐵芯研磨拋光非標定制海德精機研磨機什么價格?

超精研拋技術正突破經典物理框架,量子力學原理的引入開創了表面工程新維度。基于電子隧穿效應的非接觸式拋光系統,利用掃描探針顯微鏡技術實現原子級材料剝離,其主要在于通過量子勢壘調控粒子遷移路徑。這種技術路徑徹底規避了傳統磨粒沖擊帶來的晶格損傷,在氮化鎵功率器件表面處理中,成功將界面態密度降低兩個數量級。更深遠的影響在于,該技術與拓撲絕緣體材料的結合,使拋光過程同步實現表面電子態重構,為下一代量子器件的制造開辟了可能性。

磁控濺射輔助研磨拋光技術創新性融合磁控濺射鍍膜與機械研磨工藝,實現鐵芯表面功能化與拋光處理同步完成。加工初期,通過磁控濺射技術在鐵芯表面沉積納米級功能涂層,氮化鈦耐磨涂層或氧化硅絕緣涂層均為常用選擇,隨后借助精密研磨設備對涂層表面進行細致處理,讓涂層厚度均勻性得到提升,同時保障表面粗糙度達到 Ra0.015μm 的理想狀態。針對電機定子鐵芯,氮化鈦涂層能增強表面耐磨性能,配合后續研磨拋光工藝,可減少電機運行過程中的摩擦損耗,延長設備使用周期。磁控濺射過程中的磁場調控系統,可根據鐵芯形狀靈活調整濺射角度,確保涂層在鐵芯復雜表面均勻覆蓋,避免因涂層厚薄不均引發的性能差異。在新能源設備用鐵芯加工中,氧化硅絕緣涂層與研磨拋光工藝搭配,能提升鐵芯絕緣性能,降低漏電風險。且涂層與鐵芯基體結合緊密,不易脫落,可滿足設備長期穩定運行的需求,為鐵芯產品賦予更多實用功能屬性,適配新能源領域對部件性能的嚴苛要求。海德精機的生產效率怎么樣?

化學機械拋光(CMP)技術持續革新,原子層拋光(ALP)系統采用時間分割供給策略,將氧化劑(H?O?)與螯合劑(甘氨酸)脈沖式交替注入,在銅表面形成0.3nm/cycle的精確去除。通過原位XPS分析證實,該工藝可將界面過渡層厚度操控在1.2nm以內,漏電流密度降低2個數量級。針對第三代半導體材料,開發出pH值10.5的堿性膠體SiO?懸浮液,配合金剛石/聚氨酯復合墊,在SiC晶圓加工中實現0.15nm RMS表面粗糙度,材料去除率穩定在280nm/min。深圳市海德精密機械有限公司的產品是什么?東莞新能源汽車傳感器鐵芯研磨拋光參數

該鐵芯研磨拋光產品能準確控制加工誤差,讓鐵芯表面精度保持高度一致,滿足前端設備需求;紹興新能源汽車傳感器鐵芯研磨拋光非標定制

傳統機械拋光憑借砂輪、油石等工具在鐵芯加工領域保持主體地位,尤其在硅鋼鐵芯加工中,#800-#3000目砂紙分級研磨可實現μm的表面粗糙度,單件成本只為精良工藝的1/5。例如,某家電企業通過集成AI算法實時監測砂紙磨損狀態,動態調整砂紙目數組合,將人工干預頻次降低94%,月產能突破80萬件。智能化升級中,力控砂輪系統通過監測主軸電流波動(±5mA)預測磨損,自動切換砂紙組合,使微型電機鐵芯加工精度穩定在±5μm。典型案例顯示,某電動工具廠商應用后,鐵芯軸向平行度誤差減少60%,綜合成本只為磁拋光的1/3。未來趨勢包括引入數字孿生技術預演工藝參數,減少30%試錯耗材,并適配碳化鎢砂輪材料提升耐磨性3倍,支持航空鈦合金鐵芯加工需求。 紹興新能源汽車傳感器鐵芯研磨拋光非標定制

- 浙江平面拋光機參數 2025-12-13

- 佛山機械化學鐵芯研磨拋光 2025-12-13

- 西安機械化學平面拋光機 2025-12-13

- 紹興新能源汽車傳感器鐵芯研磨拋光非標定制 2025-12-13

- 陜西藍寶石研磨機多少錢 2025-12-13

- 東莞機械化學鐵芯研磨拋光多少錢 2025-12-13

- 宿遷精密側面拋光機廠家 2025-12-13

- 上海金屬研磨機價格 2025-12-13

- 上海鏡面鐵芯研磨拋光價格 2025-12-13

- 無錫硅片平面拋光機直銷 2025-12-13

- 水導激光切割方法 2025-12-13

- 武漢304不銹鋼沖壓板水箱 2025-12-13

- 浙江平面拋光機參數 2025-12-13

- 南京油煙純化器廠家 2025-12-13

- 浙江比重式精選機種子機械廠家 2025-12-13

- 山東球面滾子 2025-12-13

- 太倉全自動小型加熱裝置哪里買 2025-12-13

- 江蘇TC-22A二手兄弟機床買賣廠家 2025-12-13

- 泰州閥門支架性價比高 2025-12-13

- 銀川國家消防員就業方向 2025-12-13