廣東使用工業自動化控制系統定做價格

安徽達立恒實踐操作之 DCS 系統調試實操規范,針對流程工業連續生產的特性,制定了精細化、全流程的調試流程。實操規范包括單回路調試、聯動調試、負荷調試三個重要環節。單回路調試前,完成控制器、傳感器、執行器的硬件檢查與接線核對,確保設備正常通信;調試時,將控制器置于手動模式,測試傳感器數據采集的準確性與執行器動作的靈活性,逐步校準 PID 參數,使單回路控制精度滿足工藝要求(如溫度控制波動≤±0.5℃)。聯動調試階段,測試各子系統間的協同工作能力,驗證聯鎖邏輯的響應速度與準確性,如化工生產中 “壓力超限→自動泄壓→停機報警” 的聯鎖流程,響應時間需≤1 秒;同時測試數據通信的穩定性,確保控制器與上位機、控制器與控制器間的數據同步無誤。負荷調試階段,模擬滿負荷生產狀態,連續運行 72 小時,監測系統的穩定性、能耗水平與產品質量,記錄關鍵參數并優化調整。在馬鞍山某化工企業項目中,嚴格遵循該調試規范,DCS 系統投產后生產過程穩定性提升 30%,未發生因調試不當導致的生產中斷。工業自動化控制系統監測生產環境中的各種參數(如溫度、壓力),并將其轉換為電信號供控制器處理。廣東使用工業自動化控制系統定做價格

安徽達立恒項目案例之馬鞍山化工 DCS 自動化控制系統工程,是流程工業穩定管控的向標實踐,精細準確解決化工生產 “連續性、安全性、高效性” 重要訴求。該項目為某大型化工企業年產 50 萬噸乙烯裝置自動化升級,合同金額 4200 萬元,覆蓋反應釜、精餾塔、換熱器等關鍵設備的全流程管控。場景工程講解方面,化工行業作為典型流程工業,存在工藝參數波動大、危險源集中、生產中斷損失嚴重等痛點,需通過自動化系統實現工藝精細準確控制與安全聯鎖防護。服務整合方案圍繞 “穩定運行 + 安全可控” 構建,整合 DCS 分布式控制系統、SIS 安全儀表系統、過程分析系統與能源管理平臺:DCS 系統基于橫河 CS3000 平臺,接入 2000 余個監測點,通過 MPC 模型預測控制算法,實現溫度、壓力等參數波動≤±2%,產品收率提升 4%;SIS 系統設置三重冗余安全回路,針對反應釜超壓、原料泄漏等 12 類風險,觸發應急響應時間≤1 秒;過程分析系統實時監測原料純度與產品組分,自動反饋至 DCS 調整工藝參數。項目落地后,生產過程穩定性提升 30%,安全事故發生率降為零,年節能成本超 200 萬元,通過國家化工安全標準化一級認證上海常規工業自動化控制系統銷售電話工業自動化控制系統安徽達立恒智能科技服務好不好?

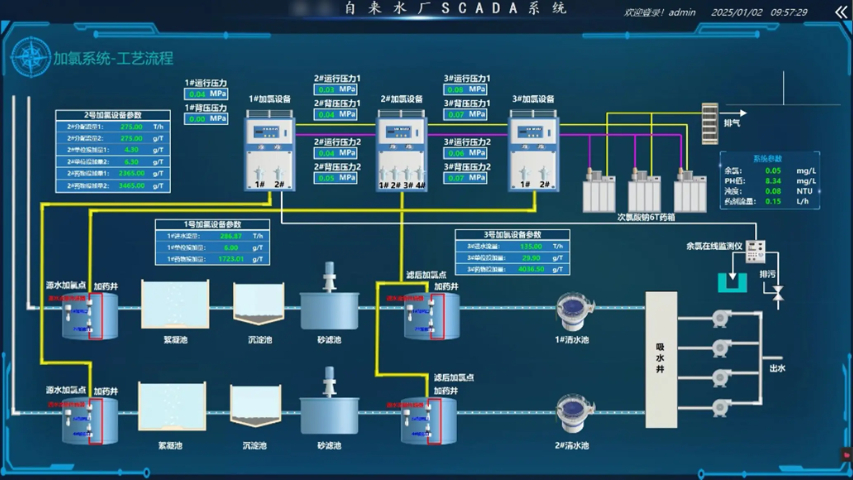

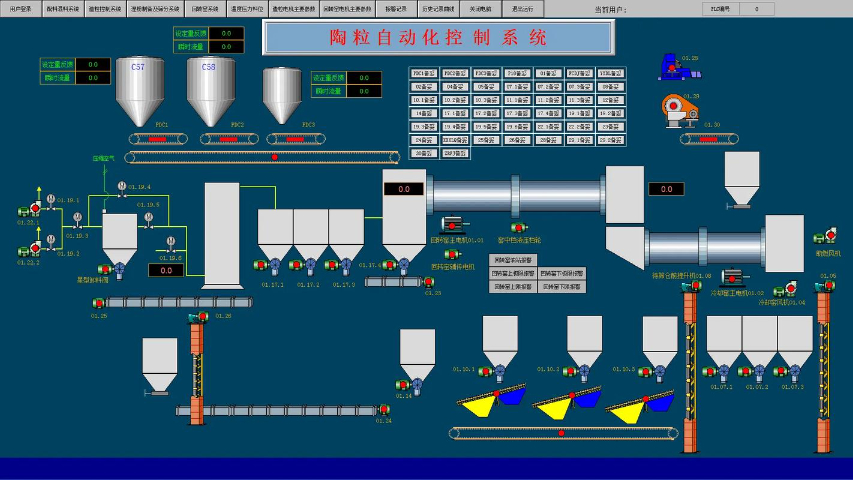

安徽達立恒實踐操作之工業軟件組態與數據集成實操,聚焦系統間的數據互通,實現了自動化系統的一體化管控。實操流程包括軟件組態、協議對接、數據清洗與集成三個重要環節。軟件組態時,在 MES、SCADA 等軟件中搭建符合企業需求的功能模塊,如生產計劃管理、能耗統計、設備維護等,通過拖拽式操作配置界面元素與數據關聯關系;協議對接階段,根據設備類型選擇適配的通信協議(如 PLC 采用 Modbus TCP,智能儀表采用 OPC UA),配置通信參數(IP 地址、端口號、寄存器地址),實現軟件與設備的數據通信;數據清洗與集成階段,通過邊緣計算網關過濾無效數據、修正異常值,將來自不同設備、不同系統的數據標準化處理后,存儲至工業數據庫(如 MySQL、InfluxDB),實現數據的集中管理與共享。在蕪湖某智能工廠項目中,通過該實操流程,成功實現 PLC、機器人、智能倉儲設備的數據集成,生產數據可視化率達 100%,管理人員可通過統一平臺獲取全流程生產信息。

安徽達立恒施工標準之工業自動化安全施工規范,堅守 “安全第一” 原則,防范施工風險。施工前進行安全技術交底,明確工業現場施工安全要求,施工人員必須穿戴安全帽、防護服、絕緣鞋等防護用品;動火作業需辦理動火許可證,配備滅火器材,清理周邊易燃物;高處作業搭建安全防護設施,施工人員系好安全帶;帶電作業需兩人以上配合,嚴格執行停電、驗電、接地流程。施工過程中設置安全警示標識,劃定施工區域,禁止無關人員進入;使用符合安全標準的施工工具,定期檢查工具絕緣性能與完好狀態;建立施工安全日志,記錄每日安全情況與隱患整改情況。在銅陵某冶金廠施工項目中,嚴格執行安全施工規范,施工期間未發生任何安全事故,獲得客戶與監理單位高度認可。安徽達立恒智能科技專業服務工業自動化控制系統設置等。

安徽達立恒實踐操作之傳感器校準與維護實操,聚焦數據采集的精細準確性,建立了標準化的校準與維護體系。傳感器校準采用 “定期校準 + 在線校驗” 相結合的方式,定期校準周期根據傳感器類型與使用環境確定(如溫度傳感器每 6 個月校準一次,壓力傳感器每 3 個月校準一次)。校準實操時,使用標準信號源(如精密電阻箱、壓力校準儀)輸出標準信號,對比傳感器的測量值與標準值,計算誤差并調整傳感器參數,確保誤差控制在允許范圍內(如溫度傳感器誤差≤±0.2℃);在線校驗通過將傳感器測量值與冗余傳感器數據對比,實時監測傳感器性能,發現數據漂移及時預警。維護實操包括日常巡檢與故障處理,日常巡檢重點檢查傳感器安裝固定情況、接線端子是否松動、防護外殼是否完好;故障處理時,通過測量電源電壓、通信信號等方式定位故障原因,如傳感器無輸出時,先檢查電源是否正常,再排查接線與傳感器本身故障。在阜陽某食品廠項目中,通過規范的校準與維護實操,傳感器數據采集誤差始終控制在 ±1% 以內,故障發生率降低 60%。工業自動化控制系統的應用與趨勢有哪些?江蘇定制工業自動化控制系統批發廠家

工業自動化如何助力企業實現高效生產?廣東使用工業自動化控制系統定做價格

安徽達立恒技術趨勢之工業自動化 AI 與數字孿生融合趨勢,緊跟工業 4.0 發展浪潮,推動自動化系統從 “被動控制” 向 “主動智能” 轉型。AI 技術的融合主要體現在預測性維護、自適應控制、智能調度三個方面:通過采集設備振動、溫度等數據,結合 LSTM 神經網絡模型預測設備故障,提前安排維護,減少非計劃停機;在鋰電池涂布、化工反應等工序中,應用強化學習算法,根據原料特性、環境變化自動調整工藝參數,提升產品質量與生產效率;基于 AI 算法優化生產調度方案,實現訂單、設備、人員的較好配置。數字孿生技術的融合則通過構建 “物理產線 + 虛擬鏡像”,實現生產過程的可視化、仿真優化與全生命周期管理,在虛擬環境中模擬新車型裝配、新工藝驗證,縮短調試周期 30%-50%;實時接收物理產線的傳感器數據,反向優化控制參數,提升生產效率。在蕪湖某智能工廠項目中,AI 與數字孿生技術的融合應用使整體生產效率提升 50%,運營成本降低 30%,成功獲評 “安徽省智能制造示范工廠”。廣東使用工業自動化控制系統定做價格

安徽達立恒智能科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在安徽省等地區的環保中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同安徽達立恒智能科技供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 福建自動化工業自動化控制系統服務熱線 2025-12-14

- 上海質量好的樓宇智能化工程定做價格 2025-12-14

- 安徽本地樓宇智能化工程價格查詢 2025-12-14

- 福建使用環保設備批發廠家 2025-12-14

- 北京質量好的工業自動化控制系統定做價格 2025-12-14

- 浙江本地環保設備廠家報價 2025-12-14

- 江蘇非標工業自動化控制系統制品價格 2025-12-14

- 北京自動化樓宇智能化工程服務熱線 2025-12-14

- 上海定制環保設備批發廠家 2025-12-14

- 廣東品牌環保設備定做價格 2025-12-14

- 湖南凈化車間安裝公司 2025-12-14

- 耐高溫生物分離中空纖維膜供應商 2025-12-14

- 湖南OCROSTRO工藝流程 2025-12-14

- 醫院純水處理系統 2025-12-14

- 空調機組噪聲無縫吸音板 2025-12-14

- 網式管道過濾器源頭生產廠家 2025-12-14

- 重慶彈簧式減振器推薦廠家 2025-12-14

- 吳江區標準電子測量儀器客服電話 2025-12-14

- 粉塵等速采樣 2025-12-14

- 鎳珠回收價格表 2025-12-14