南京復合鋼腐蝕試驗檢測中心

晶間腐蝕試驗需要用到的設備:進行晶間腐蝕試驗需要使用一系列專門的設備和工具,以確保試驗條件的準確控制和結果的可靠性。以下是進行晶間腐蝕試驗時常用的設備及其功能概述:1.腐蝕溶液制備設備:-高精度天平:用于精確稱量化學試劑,確保溶液濃度的準確性。-攪拌器和加熱裝置:用于溶解化學試劑,并保持溶液均勻混合和恒溫。-容量瓶、燒杯等玻璃器皿:用于配制和儲存腐蝕溶液。2.試樣處理設備:-切割機:將材料切割成適合試驗的標準尺寸試樣。-打磨和拋光設備:包括砂紙、拋光布、拋光膏以及電動或手動拋光機,用于去除試樣表面的氧化層和劃痕,保證試樣的表面質量。-清洗設備:如超聲波清洗器,用于徹底清潔試樣表面,去除油脂和其他污染物。腐蝕試驗數據用于建立材料的腐蝕行為預測模型。南京復合鋼腐蝕試驗檢測中心

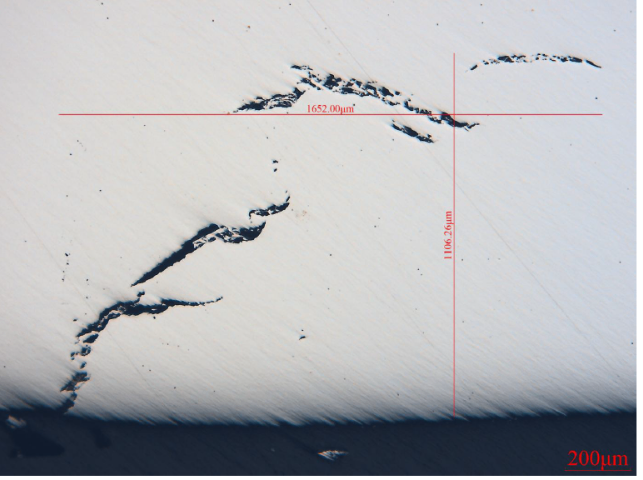

試驗流程:1.試樣準備:切割適當尺寸的樣品,通常為長方形薄片,試樣的表面積為10cm2~30cm2,試樣上有附著的雜質需通過切削或研磨除掉,表面需經過打磨拋光處理。稱量試樣。2.預處理:根據需要進行適當的熱處理或模擬實際使用條件下的加工工藝。3.溶液準備:根據不同的試驗方法配制相應的試驗溶液。4.試驗過程:-將試樣完全浸入預先加熱至沸騰點的65%硝酸溶液中,然后繼續加熱,使溶液重新沸騰,開始計時。5.煮沸周期:連續煮沸五個周期,每個周期持續48小時。6.清洗干燥:每個周期結束后取出試樣,用去離子水清洗干凈后吹干。7.稱重測量:在所有周期完成后,精確稱量試樣的重量損失,計算平均腐蝕速率。8.結果評定:-腐蝕率由公式計算得出:腐蝕率=(m1-m2)/(S*t),其中m1為試驗前試樣質量,m2為試驗后試樣質量,S為試樣表面積,t為試驗時間。-通過顯微鏡或掃描電子顯微鏡觀察樣品的晶界腐蝕情況,以確保材料的晶界腐蝕傾向性。南京復合鋼腐蝕試驗檢測中心腐蝕試驗可以研究應力腐蝕開裂的臨界條件和規律。

慢應變速率試驗(SSRT):優勢:模擬動態應力條件,量化應力與腐蝕的協同效應,適合測量臨界應力值(σth)。參數:應變速率:10??~10??/s(典型10??/s);介質示例:含0.1MNaCl的去離子水(模擬海水淡化設備環境)。數據輸出:繪制應力-應變曲線,計算斷裂時間(tF)和斷面收縮率(RA),RA下降30%以上判定為應力腐蝕敏感。彎梁法特點:操作簡便,適合現場快速篩查,施加應力約75%屈服強度。試樣:U型彎或C型彎試樣,浸泡周期96-3000小時(如核電用不銹鋼需浸泡1000小時)。應用:檢測低應力場景下的應力腐蝕(如建筑鋼結構的大氣應力腐蝕)。

試驗的目的:-評估耐腐蝕性:確定材料在特定環境下的耐晶間腐蝕能力。-質量控制:確保生產過程中材料處理(如熱處理、焊接等)不會導致晶間腐蝕敏感性的增加。-材料選擇與設計優化:幫助工程師選擇適合特定應用環境的較佳材料,并優化設計以減少晶間腐蝕風險。應用領域:-化工行業:用于評估反應器、換熱器等設備所用材料的耐腐蝕性能。-石油天然氣開采與煉制:確保管道、儲罐等設施能夠抵御惡劣環境中的腐蝕。-食品加工:保證生產設備不會因為腐蝕而污染產品。-航空航天:選擇適合高空飛行條件下使用的強度高、高耐蝕性的合金材料。腐蝕試驗標準如ASTM、ISO等規定了詳細的測試方法和評價指標。

斷裂力學法(ASTMG41-2018):參數:測量應力腐蝕臨界強度因子(KISCC)和裂紋擴展速率(da/dt)。步驟:預制疲勞裂紋(如三點彎曲試樣);在腐蝕介質中施加交變載荷,使用DC電位法監測裂紋擴展;繪制da/dtvsK曲線,確定KISCC值(如2205雙相鋼在海水環境中KISCC≥80MPa?m1/2)。應力腐蝕試驗是一種評估材料在同時承受拉應力和腐蝕環境共同作用下抗腐蝕性能的重要方法。這種試驗對于確保材料在實際應用中的可靠性和安全性具有重要意義,尤其在航空航天、石油化工、能源等領域,材料的應力腐蝕敏感性直接關系到設備的安全運行和使用壽命。腐蝕試驗里,通過熒光光譜分析腐蝕介質中金屬離子的濃度變化,監測腐蝕過程。南京二氧化硫腐蝕試驗方法

腐蝕試驗數據是工程材料數據庫的重要組成內容。南京復合鋼腐蝕試驗檢測中心

轉換(斜坡)時間:無論是人工操作還是金鑒實驗室的全自動試驗箱,轉換時間都是影響測試結果的一個關鍵因素。在人工操作中,轉換時間指的是將樣品從一個環境或暴露條件轉移到另一個環境或暴露條件所需的時間。而在金鑒實驗室的全自動試驗箱中,轉換時間則指設備改變箱內暴露條件所需的時間。相比于人工操作,金鑒實驗室的全自動試驗箱提供了更可預測和可重復的轉變過程。盡管如此,轉換時間對測試結果的影響仍需要進一步研究。因此,我們強調監控并記錄轉換時間的重要性,因為轉換時間會隨著以下情況的改變而發生變化:室溫條件的變化;人工操作程序的變化;使用的儀器類型;試驗箱的負荷。南京復合鋼腐蝕試驗檢測中心

- 建筑材料腐蝕試驗行價 2025-12-13

- 常州點焊焊接工藝評定第三方檢測機構 2025-12-13

- 揚州化工類產品原因分析鑒定 2025-12-13

- 南京合金材料腐蝕試驗供應商 2025-12-12

- 舟山化工產品金屬檢測項目 2025-12-12

- 廣東專業金屬檢測第三方檢測中心 2025-12-12

- 金屬腐蝕性試驗公司 2025-12-12

- 河南NB/T 47014焊接工藝評定 2025-12-12

- 無錫凸焊焊接工藝評定 2025-12-12

- 湖北汽車用品產品司法鑒定 2025-12-12

- 重慶什么是線上營銷功效 2025-12-13

- 廣東全國影院覆蓋電影在線出票接口選擇標準 2025-12-13

- 門頭溝區本地會務展覽服務好處 2025-12-13

- 安順星空露臺民宿空房查詢 2025-12-13

- 安徽運營懸掛式七氟丙烷滅火消防裝置 2025-12-13

- 浦口區一站式房地產評估平臺 2025-12-13

- 淮安本地展覽服務電話多少 2025-12-13

- 萬得城酒店保潔多少錢一平方 2025-12-13

- 南通企業建筑裝飾材料包括 2025-12-13

- 芽莊半自由行國際旅游包括什么 2025-12-13