江西腐蝕試驗第三方檢測機構

測試方法:恒載荷法(NACETM0177-2020MethodA):原理:對試樣施加恒定拉應力(通常為80%屈服強度),浸泡于腐蝕介質中,記錄開裂時間(≥720小時無開裂為合格)。步驟:試樣制備:加工成標準拉伸試樣(如ASTMG35狗骨型試樣),保留原始表面狀態(如焊接熱影響區)。應力加載:通過杠桿或液壓裝置施加恒定載荷,精度控制±1%。環境控制:H?S環境:5%NaCl+0.5%醋酸(pH2.7-3.2),H?S飽和(模擬濕H?S工況);Cl?環境:沸騰42%MgCl?溶液(模擬沿海高溫環境),溫度155℃±1℃。評估:通過掃描電鏡(SEM)觀察斷口是否存在河流狀解理花樣(沿晶開裂特征)。腐蝕試驗發現材料缺陷時需要分析其對耐蝕性的影響。江西腐蝕試驗第三方檢測機構

應用場景:材料篩選:在工程設計中,通過試驗選擇對特定環境不敏感的金屬材料(如核電站管道選擇耐高濃度氯離子的鎳基合金)。工藝優化:評估熱處理、表面處理(如鍍層、噴丸)對材料應力腐蝕敏感性的影響(如鋁合金陽極氧化可降低應力腐蝕風險)。失效分析:當構件發生不明原因斷裂時,通過模擬試驗重現應力腐蝕開裂過程,確定失效原因(如不銹鋼管道在含氯水環境中的斷裂)。安全評估:預測構件在服役環境中的壽命,制定維護周期(如油氣井套管的應力腐蝕壽命評估)。安徽高溫高壓腐蝕試驗腐蝕試驗可以評估不同表面處理工藝的防腐效果差異。

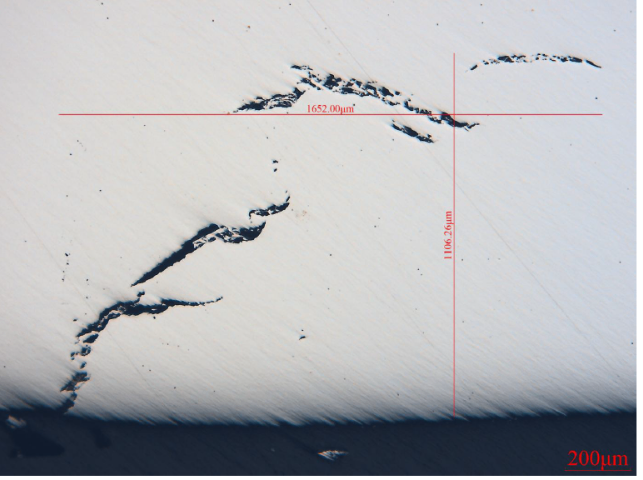

斷裂力學試驗:斷裂力學試驗方法采用帶有預制裂紋的試樣,通常是在光滑試樣上用機械方法加工一個切口,然后用疲勞載荷在切口根部產生裂紋,也可用機械突入法等方法產生裂紋。然后對試樣加一定載荷并置入環境中進行試驗。采用預制裂紋試樣,把線彈性斷裂力學應用于應力腐蝕試驗,可以確定金屬材料在特定介質中的臨界應力場強度因子KISCC和裂紋擴展速率da/dt,確定構件中可允許的較大缺陷尺寸及構件的壽命。斷裂力學方法的優點是,試驗簡單、試驗周期較短;通過KI可以準確地確定裂紋頂端的應力狀態;不同形狀試樣的試驗結果具有可比性;試驗結果的重現性較好;可在工程設計上用于安全評定和壽命評估。斷裂力學所用的預制裂紋試樣提供了有利于裂紋發展所必須的介質電化學條件,從而縮短了孕育期。

晶間腐蝕試驗需要用到的設備:進行晶間腐蝕試驗需要使用一系列專門的設備和工具,以確保試驗條件的準確控制和結果的可靠性。以下是進行晶間腐蝕試驗時常用的設備及其功能概述:1.腐蝕溶液制備設備:-高精度天平:用于精確稱量化學試劑,確保溶液濃度的準確性。-攪拌器和加熱裝置:用于溶解化學試劑,并保持溶液均勻混合和恒溫。-容量瓶、燒杯等玻璃器皿:用于配制和儲存腐蝕溶液。2.試樣處理設備:-切割機:將材料切割成適合試驗的標準尺寸試樣。-打磨和拋光設備:包括砂紙、拋光布、拋光膏以及電動或手動拋光機,用于去除試樣表面的氧化層和劃痕,保證試樣的表面質量。-清洗設備:如超聲波清洗器,用于徹底清潔試樣表面,去除油脂和其他污染物。腐蝕試驗里,通過失重法測量金屬試樣在腐蝕介質中的質量損失,直觀反映其腐蝕程度。

晶間腐蝕試驗操作中有哪些常見錯誤??安全和環保措施不到位?:-未佩戴適當的個人防護裝備,如實驗服、護目鏡等,可能導致操作人員受傷。-試驗廢液未妥善處理,可能對環境造成污染。為了避免這些常見錯誤,建議在進行晶間腐蝕試驗時:-嚴格按照標準要求進行試樣處理和溶液配制。-精確控制試驗溫度和時間。-準確評定試驗結果,避免誤判和漏判。-加強安全和環保措施,確保操作人員和環境的安全。此外,定期對試驗設備進行校準和維護,以及加強操作人員的培訓和教育,也是提高試驗結果準確性和可靠性的重要措施。腐蝕試驗可以研究緩蝕劑的保護效果和作用機理。江西腐蝕試驗第三方檢測機構

汽車零部件制造中,腐蝕試驗評估鍍鋅層在潮濕與鹽霧環境下的耐蝕性,保證零件質量。江西腐蝕試驗第三方檢測機構

試驗關鍵要素:試樣制備:材料需與實際構件一致,包括化學成分、熱處理狀態、表面狀態(如鍍層、氧化層需保持或去除,根據試驗目的確定)。試樣尺寸和形狀需符合標準(如GB/T15970.7、ASTMG39),避免加工過程中引入額外應力(必要時需退火消除殘余應力)。環境參數控制:腐蝕介質:需模擬實際工況中的介質成分(如氯離子、硫化氫、氨、鹽霧等),控制濃度、pH值、溫度、氧含量等參數。例如,不銹鋼在含氯離子的高溫水中易發生應力腐蝕,試驗需精確控制氯離子濃度和水溫。環境條件:根據需求選擇浸泡、噴霧(鹽霧試驗)、氣相(如潮濕大氣)等暴露方式。應力參數設定:應力大小需結合實際工況(如構件工作應力、殘余應力),通常設定為材料屈服強度的30%~80%;恒應變試驗中,應變大小需確保試樣處于彈性或彈塑性狀態。江西腐蝕試驗第三方檢測機構

- 揚州化工類產品原因分析鑒定 2025-12-13

- 南京合金材料腐蝕試驗供應商 2025-12-12

- 舟山化工產品金屬檢測項目 2025-12-12

- 廣東專業金屬檢測第三方檢測中心 2025-12-12

- 金屬腐蝕性試驗公司 2025-12-12

- 河南NB/T 47014焊接工藝評定 2025-12-12

- 無錫凸焊焊接工藝評定 2025-12-12

- 湖北汽車用品產品司法鑒定 2025-12-12

- 常州復合鋼腐蝕試驗 2025-12-12

- 杭州管道腐蝕試驗 2025-12-12

- 杭州拱墅區集資詐騙刑事辯護緩刑 2025-12-13

- 潛江大型智慧城市沙盤廠家直銷 2025-12-13

- 金山區如何移動開發聯系方式 2025-12-13

- 常州普通版企業管理軟件開發哪家好 2025-12-13

- 松江區信息化婚慶禮儀策劃選擇 2025-12-13

- 恩施市GMP實驗室要求 2025-12-13

- 長沙哪里市場營銷服務值得信賴 2025-12-13

- 青浦區創新線下廣告設計供應商 2025-12-13

- 晉城的軟件和信息技術行業使用Saas軟件可以實現數據驅動決策 2025-12-13

- 寶山區質量婚慶禮儀策劃好處 2025-12-13