局部腐蝕試驗報告

循環腐蝕試驗:它是一種加速腐蝕測試,并試圖提供和預測表面處理抗腐蝕壽命的方法。其目標是將循環周期的數量與車輛服役年份相關聯。這種方法也使用了一個環境控制室,與NSS控制室相似(但不完全相同)。該測試較初是作為一種開發工具,通過設計不同的氣候條件(溫度高低、鹽濃度等)和時間進行零件的加速腐蝕。其理念是嘗試提供車輛使用中零件腐蝕前的壽命評估。這種測試方法目前已經成為一種更加常規的測試,特別是在下車體部分。NSS與CCT測試這兩種測試方法目的不同,但都有非常重要的價值。一個合理的表面處理防護,應該是滿足和超過任何一種測試方法的規定要求。通過使用適當的測試設備來有效地進行這些腐蝕測試,可為客戶提供“較佳的表面防護方案”。食品工業中,腐蝕試驗檢驗食品加工設備材料在食品介質中的耐蝕性,防止金屬離子溶出污染食品。局部腐蝕試驗報告

試驗意義:晶間腐蝕試驗對于評估金屬材料的耐腐蝕性具有重要意義。通過試驗,可以了解材料的化學成分、熱處理和加工工藝是否合理,從而優化材料的設計和使用。此外,晶間腐蝕試驗在航空航天、汽車、石油化工等領域具有普遍的應用,對于確保產品的質量和安全性具有重要作用。注意事項:在進行晶間腐蝕試驗時,需要注意以下幾點:1.嚴格按照試驗標準進行操作,確保試驗結果的準確性。2.選擇合適的試驗方法和溶液,以模擬金屬材料在實際應用中的腐蝕環境。3.對試驗結果進行準確評定和分析,以得出科學的結論。南京剝落腐蝕試驗多少錢一次腐蝕試驗是評估材料耐蝕性能的重要手段,能模擬實際工況下的腐蝕環境。

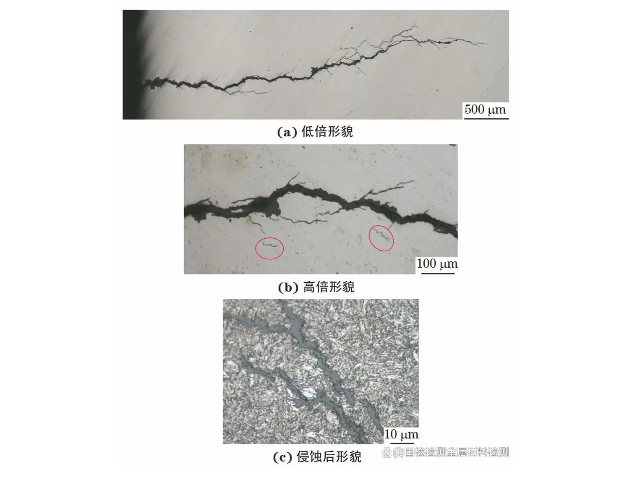

應力腐蝕試驗是模擬材料在拉應力與腐蝕介質協同作用下的開裂行為,評估其抗應力腐蝕開裂(SCC)性能的專項檢測。應力腐蝕作為材料失效的主要形式之一(占腐蝕失效案例的15%-30%),具有隱蔽性強、突發性高的特點,常見于不銹鋼、高強鋼、鋁合金等材料。試驗主要通過控制應力水平、腐蝕介質(如Cl?、H?S、NaOH)及環境參數(溫度、pH值),驗證材料在服役條件下的可靠性,覆蓋NACE、ASTM、GB等標準體系,為油氣、化工、航空航天等高危行業的材料選型、工藝優化及安全評估提供關鍵數據支撐。

腐蝕問題主要集中在兩種形式——白色銹蝕和紅色銹蝕。鋅是大多數緊固件鍍層和涂層,白色腐蝕是鋅的自然銹蝕。雖然這種白色的銹蝕不是真正的腐蝕,也不影響金屬基體,但是由于它不良的視覺外觀,仍然是一個問題。紅銹是金屬基體的腐蝕,通常是金屬基體的氧化,將隨著時間逐漸蔓延。將對零件外觀,服役能力,功能甚至強度產生影響。本文將討論兩種較流行的腐蝕測試方法,并對每種方法的基本原理提供一些見解。在所有這些可用的表面保護涂層,進行腐蝕測試可驗證每一種方法的有效性,其中較常見的兩種檢測方法是NSS和CCT。腐蝕試驗結果通常以質量損失、腐蝕速率或表面形貌來表征。

試驗的目的:-評估耐腐蝕性:確定材料在特定環境下的耐晶間腐蝕能力。-質量控制:確保生產過程中材料處理(如熱處理、焊接等)不會導致晶間腐蝕敏感性的增加。-材料選擇與設計優化:幫助工程師選擇適合特定應用環境的較佳材料,并優化設計以減少晶間腐蝕風險。應用領域:-化工行業:用于評估反應器、換熱器等設備所用材料的耐腐蝕性能。-石油天然氣開采與煉制:確保管道、儲罐等設施能夠抵御惡劣環境中的腐蝕。-食品加工:保證生產設備不會因為腐蝕而污染產品。-航空航天:選擇適合高空飛行條件下使用的強度高、高耐蝕性的合金材料。嚴謹的腐蝕試驗中,將試樣置于鹽霧箱,歷經規定時長后觀察其表面銹蝕程度,以此判定抗鹽霧能力。局部腐蝕試驗報告

腐蝕試驗前需要確認試樣的化學成分和熱處理狀態。局部腐蝕試驗報告

GM9540P/B暴露條件包括:電解液0.9%NaCl,0.1%CaCl2&0.25NaHCO3溶液酸度pH值在6.0和8.0之試驗周期80測試循環(1,920小時)GM9540P/B暴露測試循環如下:–徹底的鹽霧噴淋90分鐘實驗室環境(25℃,相對濕度30-50%);–徹底的鹽霧噴淋90分鐘實驗室環境(25℃,相對濕度30-50%);–徹底的鹽霧噴淋90分鐘實驗室環境(25℃,相對濕度30-50%);–徹底的鹽霧噴淋210分鐘實驗室環境(25℃,相對濕度30-50%);8小時潮濕(相對濕度9-100%);8小時干燥(60℃,相對濕度<30%);重復上述步驟。局部腐蝕試驗報告

- 揚州化工類產品原因分析鑒定 2025-12-13

- 南京合金材料腐蝕試驗供應商 2025-12-12

- 舟山化工產品金屬檢測項目 2025-12-12

- 廣東專業金屬檢測第三方檢測中心 2025-12-12

- 金屬腐蝕性試驗公司 2025-12-12

- 河南NB/T 47014焊接工藝評定 2025-12-12

- 無錫凸焊焊接工藝評定 2025-12-12

- 湖北汽車用品產品司法鑒定 2025-12-12

- 常州復合鋼腐蝕試驗 2025-12-12

- 杭州管道腐蝕試驗 2025-12-12

- 江蘇如何專利代理成本價 2025-12-13

- 朔州營銷AI智能SaaS系統 2025-12-13

- 陜西降噪隔音風管哪家好 2025-12-13

- 杭州拱墅區集資詐騙刑事辯護緩刑 2025-12-13

- 潛江大型智慧城市沙盤廠家直銷 2025-12-13

- 金山區如何移動開發聯系方式 2025-12-13

- 常州普通版企業管理軟件開發哪家好 2025-12-13

- 常州本地市場營銷策劃平臺 2025-12-13

- 溫州本地企業管理服務電話多少 2025-12-13

- 浙江交換機服務熱線 2025-12-13