酸性鹽霧腐蝕試驗流程

主要試驗方法分類:根據應力施加方式和試樣類型,常見的金屬應力腐蝕試驗方法可分為以下幾類:恒載荷試驗(ConstantLoadTest):原理:通過砝碼、彈簧或液壓裝置對試樣施加恒定的拉伸載荷,使其承受持續拉應力,同時暴露于腐蝕介質中。試樣類型:多采用光滑試樣或帶缺口試樣(缺口可模擬實際構件中的應力集中部位)。評價指標:斷裂時間(試樣從加載到斷裂的時間);臨界應力(導致試樣在規定時間內斷裂的較小應力);裂紋擴展速率(通過測量不同時間的裂紋長度計算)。特點:操作相對簡單,能模擬實際構件的受力狀態,但難以精確控制應力大小(尤其試樣變形后應力會變化)。在腐蝕試驗中,改變腐蝕介質的濃度,觀察金屬試樣的腐蝕速率變化,確定較佳使用濃度范圍。酸性鹽霧腐蝕試驗流程

暴露條件--循環腐蝕性測試中應用到下述條件中的一種或全部:室溫條件:在金鑒實驗室的CCT測試中,"室溫環境"指的是實驗室內的常溫條件。在這種環境下,測試樣品的性能通常會以非常緩慢的方式發生變化。舉例來說,經過金鑒實驗室鹽霧噴淋后的樣品會在室溫條件下放置兩小時。在這段時間內,樣品實際上會在特定溫度和濕度條件下經歷一個緩慢的干燥過程。一般來說,在"室溫條件"下不會存在腐蝕性蒸汽和氣體,氣體流動幾乎不存在,溫度通常維持在25±5℃,相對濕度為50%或更低。在每次測試過程中,金鑒實驗室會監控和記錄實驗室條件。上海石油管道腐蝕試驗器腐蝕試驗數據需要與現場實際腐蝕情況進行對比驗證。

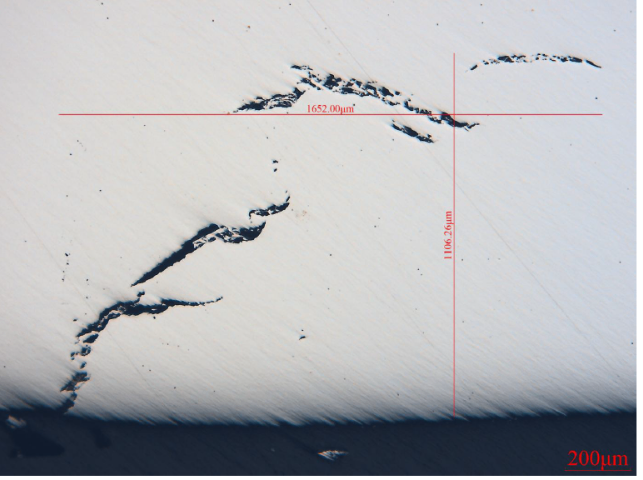

慢應變速率拉伸試驗(SlowStrainRateTesting,SSRT):原理:在腐蝕介質中,以極低的應變速率(通常為\(10^{-6}\sim10^{-8}\)s?1)對試樣施加拉伸載荷,直至斷裂。通過對比試樣在空氣(或惰性介質)和腐蝕介質中的力學性能(如斷裂強度、延伸率、斷面收縮率),評價應力腐蝕敏感性。評價指標:敏感性系數(如斷裂時間比值、延伸率損失率);斷口形貌(應力腐蝕開裂的斷口多為脆性斷裂特征,可通過掃描電鏡觀察)。特點:試驗周期短(通常幾天至幾周),能加速應力腐蝕過程,適用于研究應力腐蝕機理,但與實際工況的關聯性需結合具體場景分析。

應力腐蝕發生的條件:應力腐蝕開裂的發生需要同時滿足三個必要條件:a)敏感材料。俗話說,蒼蠅不叮無縫的雞蛋,要發生應力腐蝕開裂,首先得是具備敏感性的材料。材料具有敏感性給我們的提示是,在一些可能發生應力腐蝕開裂的工況環境,選材要慎重。如304等奧氏體不銹鋼在含有氯的環境服役,應力腐蝕開裂是尤其應該注意的問題。奧氏體不銹鋼是面心立方金屬,面心立方金屬尤其容易發生應力腐蝕開裂,這是晶體結構決定的。b)容易引起應力腐蝕開裂的環境。即使材料敏感,沒有導致應力腐蝕開裂的介質也是不會發生應力腐蝕開裂的,它好比硬幣的A/B面。環境介質也是應力腐蝕開裂的重要條件。c)足夠的拉應力。通常認為靜態拉應力是導致應力腐蝕開裂的必要條件。有人會問,那要是交變載荷呢?我認為可能要歸于腐蝕疲勞了。為什么說發生應力腐蝕開裂需要足夠的靜態拉應力呢?因為它需要滿足腐蝕狀態下的臨界應力強度因子KISCC。腐蝕試驗結果用于制定設備的維護周期和檢修計劃。

晶間腐蝕試驗需要用到的設備:進行晶間腐蝕試驗需要使用一系列專門的設備和工具,以確保試驗條件的準確控制和結果的可靠性。以下是進行晶間腐蝕試驗時常用的設備及其功能概述:1.腐蝕溶液制備設備:-高精度天平:用于精確稱量化學試劑,確保溶液濃度的準確性。-攪拌器和加熱裝置:用于溶解化學試劑,并保持溶液均勻混合和恒溫。-容量瓶、燒杯等玻璃器皿:用于配制和儲存腐蝕溶液。2.試樣處理設備:-切割機:將材料切割成適合試驗的標準尺寸試樣。-打磨和拋光設備:包括砂紙、拋光布、拋光膏以及電動或手動拋光機,用于去除試樣表面的氧化層和劃痕,保證試樣的表面質量。-清洗設備:如超聲波清洗器,用于徹底清潔試樣表面,去除油脂和其他污染物。腐蝕試驗中,對不同成分的不銹鋼試樣進行對比測試,能明確各元素對耐蝕性的影響程度。上海石油管道腐蝕試驗器

腐蝕試驗對核廢料儲存容器材料進行嚴格測試,保障核廢料長期安全儲存。酸性鹽霧腐蝕試驗流程

預防:應力腐蝕的機理仍處于進一步研究中。為防止零件的應力腐蝕,首先應合理選材,避免使用對應力腐蝕敏感的材料,可以采用抗應力腐蝕開裂的不銹鋼系列,如高鎳奧氏體鋼、高純奧氏體鋼、超純高鉻鐵素體鋼等。其次應合理設計零件和構件,減少應力集中。改善腐蝕環境,如在腐蝕介質中添加緩蝕劑,也是防止應力腐蝕的措施。采用金屬或非金屬保護層,可以隔絕腐蝕介質的作用。此外,采用陰極保護法見電化學保護也可減小或停止應力腐蝕。酸性鹽霧腐蝕試驗流程

- 安徽專業金屬檢測中心 2025-12-16

- 臺州體育用品產品質量鑒定 2025-12-16

- 南京美標焊接工藝評定機構 2025-12-16

- 江西閃光對焊焊接工藝評定 2025-12-16

- 浙江管對接焊縫焊接工藝評定檢測 2025-12-15

- 剝落腐蝕試驗流程 2025-12-15

- 蘇州鞋類箱包產品司法鑒定 2025-12-15

- 無錫腐蝕試驗價位 2025-12-15

- 河北金屬檢測流程 2025-12-15

- 上海焊接工藝評定測試團隊 2025-12-15

- 靜安區提供稅務服務電話多少 2025-12-16

- 寶山區品牌數字視覺設計供應商家 2025-12-16

- 上海母線槽智算中心UPS電源展參展指南 2025-12-16

- 嘉定區提供財務咨詢便捷 2025-12-16

- 浦東新區一站式配套商業服務五星服務 2025-12-16

- 安徽一站式電商代運營服務資費 2025-12-16

- 松江區提供企業宣傳片策劃優勢 2025-12-16

- 江蘇怎樣禮儀服務優勢 2025-12-16

- 什么是代理記賬服務價格 2025-12-16

- 電商日結工價格咨詢 2025-12-16