廣東車銑復合機構

車銑復合技術在多個行業都有廣泛的應用。在汽車制造行業,發動機的曲軸、凸輪軸等關鍵零件對精度和性能要求極高。車銑復合機床可以通過一次裝夾完成這些零件的車削、銑削、鉆孔等多道工序,不僅提高了加工效率,還保證了零件的同軸度和表面質量,提高了發動機的整體性能和可靠性。在模具制造行業,車銑復合技術能夠快速、精確地加工出各種模具型腔和型芯,尤其是對于一些具有復雜曲面和高精度要求的模具,車銑復合加工可以很大縮短模具的開發周期,降低生產成本,提高模具的質量和使用壽命。在醫療器械行業,人工關節、骨科植入物等零件需要具備高精度和良好的表面質量,車銑復合技術可以滿足這些嚴格要求,為醫療行業的發展提供了有力支持。車銑復合機床的主軸精度,是保障加工精細度的基礎,關乎成品質量優劣。廣東車銑復合機構

數控車銑復合技術正朝著智能化、高精度化與多任務集成方向發展。一方面,數控系統與機床技術的融合使加工過程更趨智能,例如通過AI算法優化刀路規劃、實時監測切削狀態并自動調整參數,提升加工穩定性。另一方面,高精度化體現在主軸系統與刀具系統的升級,如采用氣浮主軸、液體靜壓軸承等技術,使主軸轉速突破30000rpm,滿足微納加工需求。多任務集成則是將磨削、檢測等功能融入機床,實現“一站式”制造。然而,該技術仍面臨挑戰:一是數控編程技術需進一步發展,當前通用CAM軟件難以完全支持復雜功能(如在線測量、自動送料)的程序編制,需開發專門使用編程系統;二是后置處理技術需提升,確保多工序銜接的精確性;三是行業應用時間短,工藝與編程技術尚處摸索階段。未來,隨著技術成熟與成本降低,車銑復合技術將在更多領域替代傳統機床,成為智能制造的關鍵裝備。同時,行業需加強人才培養,掌握復合加工工藝與編程技能,以應對技術升級帶來的操作復雜度提升。廣東車銑復合加工車銑復合加工融合多種工藝,機床的多軸聯動可實現復雜型面加工,在航空航天等領域,助力高精度零部件制造。

航空航天工業對零件的精度、強度和輕量化要求極高,車銑復合技術憑借其多軸聯動和單次裝夾能力,成為加工整體葉盤、機匣、渦輪軸等關鍵構件的關鍵工藝。以航空發動機整體葉盤為例,傳統工藝需通過銑削、電火花加工、磨削等多道工序完成葉片型面與葉根槽的加工,而車銑復合機床可通過五軸聯動直接完成車削、銑削和鉆孔的復合加工,將加工周期從數周縮短至數天。例如,羅羅公司(Rolls-Royce)采用車銑復合技術加工RB211發動機的鈦合金整體葉盤,材料去除率提升35%,同時避免了傳統工藝中因多次裝夾導致的同軸度誤差(傳統工藝誤差可達0.02mm,車銑復合可控制在0.005mm以內)。此外,在航天器的燃料貯箱加工中,車銑復合技術可實現薄壁結構(壁厚只0.5mm)的高精度車削與銑削,確保零件在極端溫度環境下的密封性與結構穩定性,為航天器的可靠運行提供保障。

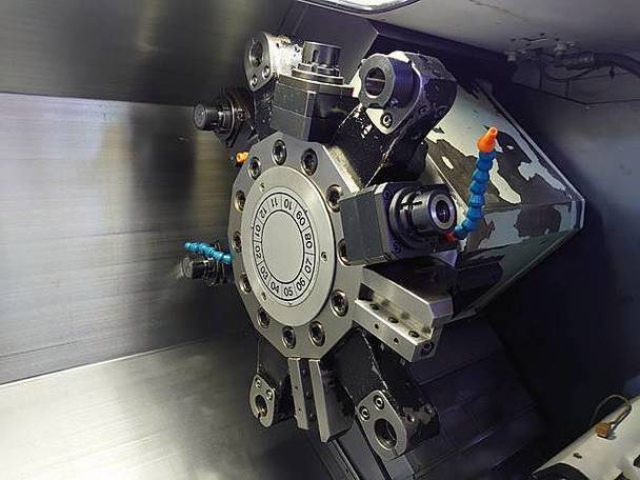

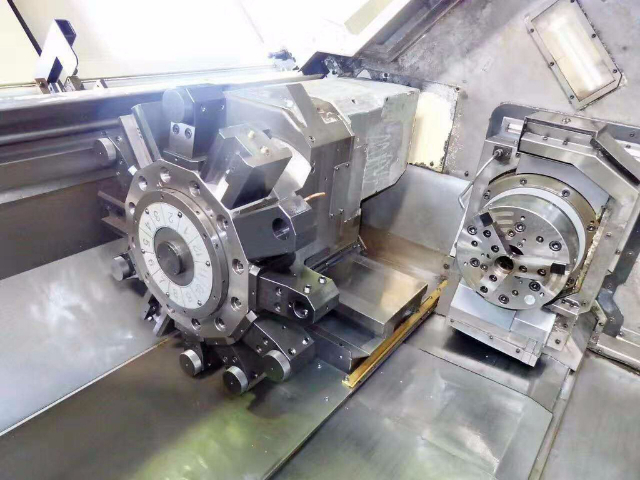

車銑復合機床的多軸聯動功能是實現精密加工的關鍵。其搭載的四軸或五軸聯動系統,允許刀具在空間內以復雜軌跡運動,能夠加工出傳統機床無法完成的扭曲曲面、偏心結構和交叉孔系。在醫療植入物制造中,車銑復合機床可根據患者 CT 數據,通過五軸聯動銑削出個性化的鈦合金關節部件,表面粗糙度 Ra 值達 0.8μm,完美適配人體工程學需求。京雕教育的課程中,學員通過學習西門子 840D 系統的五軸編程指令,掌握坐標變換、刀具補償等高級技術,為進入制造領域奠定基礎。車銑復合的智能控制系統,可實時監測加工狀態,保障加工過程穩定。

在車銑復合編程過程中,誤差控制是至關重要的。由于機床本身的精度限制、刀具磨損、編程誤差等因素,可能會導致加工出來的零件與設計要求存在偏差。為了減小誤差,編程人員需要采取一系列措施。在編程時,要考慮刀具的半徑補償和長度補償,根據刀具的實際尺寸對程序中的刀具路徑進行修正,避免因刀具尺寸偏差導致加工誤差。同時,要合理選擇切削參數,避免切削力過大引起機床振動,從而影響加工精度。此外,還可以通過優化刀具路徑來減少誤差,例如采用順銑或逆銑等不同的切削方式,根據零件形狀和材料特性選擇比較好的路徑規劃算法,使刀具在加工過程中保持平穩、連續的運動,提高加工質量。車銑復合的工裝夾具設計,需適應多工序轉換,實現快速定位。揭陽京雕車銑復合培訓

先進的車銑復合設備可實現五軸聯動,拓展了復雜空間曲面的加工能力。廣東車銑復合機構

車銑復合加工的編程復雜度遠超傳統機床,要求編程人員同時掌握車削和銑削的工藝知識。在編程過程中,需合理規劃車削與銑削的順序,避免刀具干涉;對于多軸聯動加工,還需進行刀軸矢量控制和后置處理。以加工航空航天用的異形薄壁件為例,編程時既要考慮刀具路徑的流暢性,又要控制切削力防止變形。京雕教育的課程通過典型案例教學,讓學員掌握 UG NX 多軸編程模塊、Mastercam 車銑復合編程插件的使用,培養復合加工的工藝思維與編程技巧。廣東車銑復合機構

- 中山理論數控車床一體機 2025-12-15

- 東莞編程數控車床教育機構 2025-12-15

- 廣州編程數控車床加工 2025-12-15

- 肇慶教學數控車床價格 2025-12-15

- 梅州編程數控車床教育機構 2025-12-14

- 清遠編程數控車床教育機構 2025-12-14

- 肇慶調機數控車床價格 2025-12-14

- 京雕數控車床機構 2025-12-14

- 河源調機數控車床培訓機構 2025-12-14

- 湛江京雕數控車床培訓機構 2025-12-14

- 上虞普通初中分數線 2025-12-15

- 棗莊幼兒打擊樂器介紹 2025-12-15

- 包河區智能數字教師制作哪些優勢 2025-12-15

- 洛陽澗西區正規的民辦高中小語種班 2025-12-15

- 中山理論數控車床一體機 2025-12-15

- 湛江小型多旋翼無人機培訓哪家好 2025-12-15

- 哪里有體育健康服務哪家好 2025-12-15

- 云南正規學習開鎖費用 2025-12-15

- 貴陽正規學開鎖技術的地方有哪些 2025-12-15

- 河北性價比高的新加坡國立大學-碩士有哪些 2025-12-15