中山大規模BMC模具報價

儀表外殼需要具備良好的防護性能和美觀的外觀,BMC模具能夠很好地實現這些要求。在生產過程中,BMC模具可以根據儀表的設計要求制造出各種形狀的外殼。BMC材料具有較高的強度,能夠保護儀表內部的精密部件不受外界碰撞和振動的影響。同時,其良好的絕緣性能可以防止電氣干擾,確保儀表的準確測量。在外觀方面,BMC模具可以制造出表面光滑、色澤均勻的外殼,提升儀表的整體質感。而且,BMC材料的成型工藝靈活,可以通過添加不同的顏料和添加劑來實現多樣化的顏色和紋理效果,滿足不同用戶的需求。此外,BMC模具的生產成本相對較低,能夠提高儀表產品的市場競爭力。模具的嵌件定位系統確保金屬嵌件與塑料基體的同軸度誤差小。中山大規模BMC模具報價

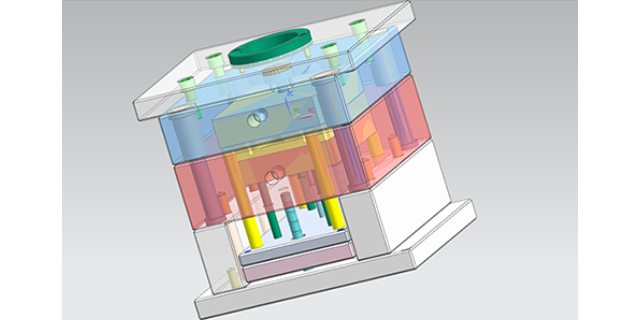

航空航天領域對零部件的性能和質量要求極為嚴格,BMC模具在該領域有著潛在的應用價值。雖然目前應用相對較少,但隨著材料技術和模具制造工藝的不斷發展,BMC材料有望在航空航天的一些非關鍵結構部件上得到更普遍的應用。BMC模具需要滿足航空航天產品對輕量化和較強度的部分要求,通過優化模具結構,使BMC材料在成型過程中能夠更好地發揮其性能優勢。例如,設計出合理的加強筋結構,在減輕產品重量的同時,提高產品的結構強度。同時,航空航天產品的生產環境特殊,BMC模具要具備良好的耐高溫、耐低溫性能,能夠在極端溫度條件下保持穩定的尺寸精度和性能,確保生產出的零部件符合航空航天標準,為航空航天事業的發展提供新的材料和工藝選擇。廣東先進BMC模具技術模具的側抽芯滑塊采用耐磨導軌,確保抽芯動作順暢。

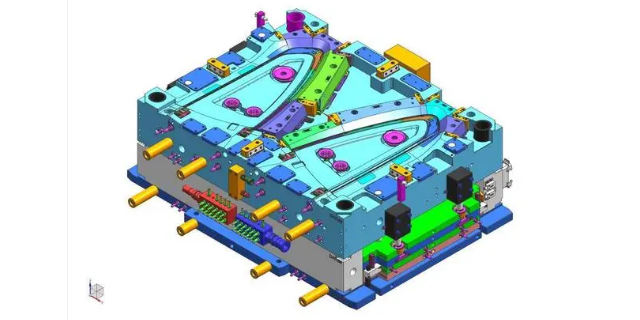

BMC模具在汽車電子部件制造中展現出獨特價值。以車燈反光罩為例,其成型需滿足高反射率、耐高溫及尺寸穩定性要求。BMC材料通過模具壓制后,玻璃纖維均勻分布的特性使制品表面光潔度達到光學級標準,反光效率較傳統塑料提升30%以上。同時,模具設計采用多腔結構,可同時生產多個反光罩,單次壓制周期縮短至5分鐘以內,生產效率較金屬沖壓工藝提高40%。在新能源汽車領域,BMC模具還被用于制造電池模塊托架,其耐電解液腐蝕特性使托架使用壽命延長至8年以上,且模具的精密分型面設計確保了托架與電池組的無縫貼合,有效降低振動噪音。

BMC模具在汽車電子領域展現出獨特的應用價值。汽車電子系統對零部件的耐溫性、絕緣性和機械強度要求嚴苛,BMC材料憑借其熱固性特性成為理想選擇。通過BMC模具壓制成型的電子控制單元外殼,能在-40℃至180℃的極端溫度環境中保持結構穩定,有效保護內部電路。其玻璃纖維增強結構使制品抗沖擊性能提升30%,可抵御行駛中的振動與碰撞。在新能源汽車領域,BMC模具生產的電池模塊托架通過優化流道設計,實現物料均勻填充,確保托架在承載200kg壓力時形變量小于0.5mm。這種精密成型能力使BMC模具成為汽車電子零部件制造的關鍵工具,助力行業向輕量化、高可靠性方向發展。BMC模具的模架采用標準件,降低模具制造成本,縮短交付周期。

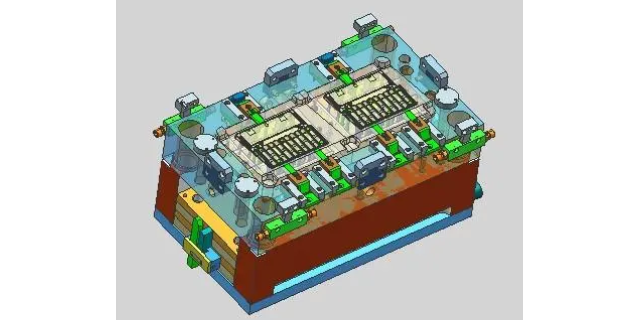

BMC模具的維護周期直接影響生產穩定性,某企業建立的維護體系包含日檢、周檢、月檢三級制度。日檢重點檢查模具溫度傳感器精度,使用紅外測溫儀對比實際溫度與設定值,偏差超過±3℃時需重新校準。周檢時拆解模具清理流道殘料,采用超聲波清洗機去除微小纖維碎屑,防止堵塞影響充模。月檢則對型腔表面進行顯微檢測,當劃痕深度超過0.05mm時需進行激光熔覆修復。某套使用3年的模具通過該維護方案,制品尺寸穩定性仍能保持在±0.1mm范圍內,較同行平均水平提升30%。模具的冷卻水道采用不銹鋼材質,避免銹蝕堵塞。佛山航空BMC模具解決方案

采用BMC模具生產的部件,表面光潔度達到鏡面效果,減少后處理工序。中山大規模BMC模具報價

航空航天領域對材料的耐高溫性能要求嚴苛,BMC模具通過材料改性實現了技術突破。在衛星天線反射面支撐結構制造中,采用酚醛樹脂基BMC材料,使制品長期使用溫度提升至220℃,滿足了近地軌道環境要求。模具采用陶瓷涂層處理,使型腔表面耐溫性達到300℃,減少了高溫下的磨損。在火箭發動機殼體生產中,模具設計了自潤滑結構,使制品摩擦系數降低至0.1,減少了運動部件的能量損耗。這些技術探索使BMC模具在航空航天領域展現出應用潛力,推動了極端環境材料的發展。中山大規模BMC模具報價

- 廣東高質量BMC模壓 2025-12-13

- 惠州阻燃BMC注塑聯系方式 2025-12-13

- 東莞高技術BMC模具技術 2025-12-13

- 蘇州壓縮機BMC模壓一站式服務 2025-12-13

- 杭州電機用BMC模具聯系方式 2025-12-13

- 中山泵類設備BMC模壓定制 2025-12-13

- 杭州阻燃BMC模壓 2025-12-13

- 江門壓縮機BMC模壓材料 2025-12-13

- 東莞大規模BMC模壓 2025-12-13

- 中山大規模BMC模具報價 2025-12-13

- 紹興品牌液壓油封定制 2025-12-13

- 深圳橡膠零部件廠家電話 2025-12-13

- 江門吹風機尼龍加纖增強廠家 2025-12-13

- 湖北國內農業灌溉管加盟 2025-12-13

- 黔西南制作波紋管加盟 2025-12-13

- 北京材料pvc外護廠家價格 2025-12-13

- 抗靜電PPA擇優推薦 2025-12-13

- 四川進口車氣門油封尺寸 2025-12-13

- 西藏大容量干冰箱廠 2025-12-13

- 濱湖區本地opp袋要求 2025-12-13