深圳高級BMC模具解決方案

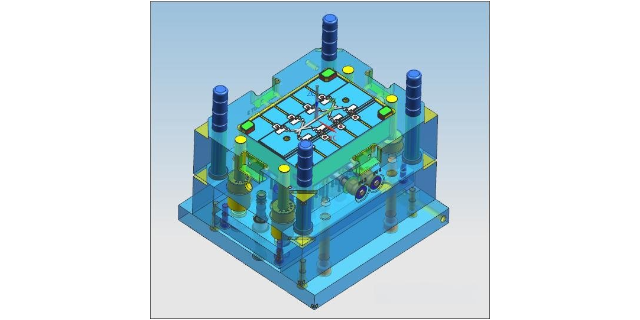

BMC模具在醫療設備中的潔凈度控制:醫療設備對部件的潔凈度要求極高,BMC模具通過無塵化設計滿足此類需求。以手術器械手柄為例,模具采用全封閉式結構,配備高效空氣過濾系統,將生產環境中的顆粒物濃度控制在ISO 7級以下。模具的型腔表面經過電解拋光處理,粗糙度降至Ra0.2μm,避免細菌藏匿。在注塑過程中,模具的熔體溫度控制在135-140℃范圍內,既確保BMC材料充分固化,又防止高溫分解產生有害物質。該模具生產的手柄通過生物相容性測試,符合ISO 10993標準,可直接用于臨床手術。模具的側向分型機構設計緊湊,節省模具安裝空間。深圳高級BMC模具解決方案

在航空航天領域,BMC模具的應用前景廣闊。以飛機內飾件為例,該部件需具備輕量化、較強度和阻燃性能。BMC模具通過采用特殊材料配方和先進的成型工藝,確保制品滿足航空航天領域對材料性能的嚴格要求。模具設計時,充分考慮制品的復雜結構和輕量化需求,優化模具結構,減少材料浪費。同時,模具的排氣系統設計合理,可有效排出模腔內的氣體,防止制品內部產生氣泡或裂紋。在成型過程中,通過精確控制模壓溫度和壓力,確保材料充分固化,提高制品強度。此外,模具的脫模結構設計科學,可輕松實現制品與模具的分離,減少制品損傷。經過BMC模具生產的航空航天部件,不只性能優異,而且重量輕,有助于提升飛行器的燃油經濟性。珠海壓縮機BMC模具廠家模具的模腔數量根據生產需求設計,平衡效率與成本。

航空航天領域對零部件的性能和質量要求極為嚴格,BMC模具在該領域有著潛在的應用價值。雖然目前應用相對較少,但隨著材料技術和模具制造工藝的不斷發展,BMC材料有望在航空航天的一些非關鍵結構部件上得到更普遍的應用。BMC模具需要滿足航空航天產品對輕量化和較強度的部分要求,通過優化模具結構,使BMC材料在成型過程中能夠更好地發揮其性能優勢。例如,設計出合理的加強筋結構,在減輕產品重量的同時,提高產品的結構強度。同時,航空航天產品的生產環境特殊,BMC模具要具備良好的耐高溫、耐低溫性能,能夠在極端溫度條件下保持穩定的尺寸精度和性能,確保生產出的零部件符合航空航天標準,為航空航天事業的發展提供新的材料和工藝選擇。

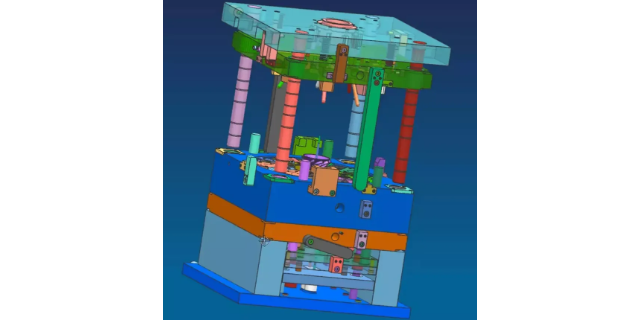

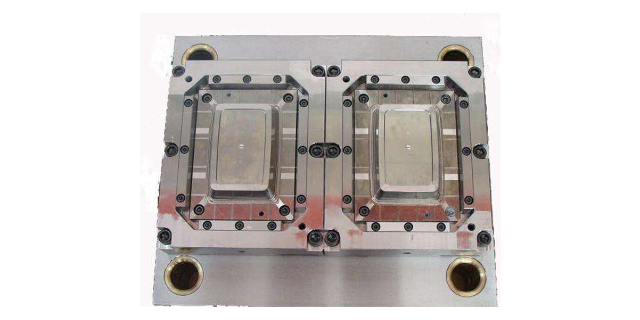

在汽車工業中,BMC模具扮演著至關重要的角色。BMC材料因其質輕、強度高、耐腐蝕等特性,被普遍應用于汽車零部件的制造。例如,汽車的前燈支架、保險杠支架以及發動機部件絕緣結構等,均通過BMC模具壓制成型。這些模具設計精密,能夠確保制品在復雜結構下的尺寸精度和表面質量。在壓制過程中,BMC材料在模具內均勻流動,填充各個角落,形成致密的結構。模具的預熱溫度、成型壓力和固化時間等參數經過嚴格調控,以確保制品的物理性能和化學性能達到設計要求。此外,BMC模具還支持嵌件成型,能夠在制品中嵌入金屬或其他材料,提高連接部位的強度或實現導電功能,滿足汽車零部件多樣化的需求。BMC模具的頂出桿采用螺紋連接,便于更換和維護。

新能源產業對材料的耐候性與能量密度提出新要求,BMC模具通過材料配方創新實現了性能突破。在光伏逆變器外殼制造中,采用改性不飽和樹脂配方的BMC材料,使制品紫外線老化試驗壽命延長至5000小時,滿足了戶外長期使用需求。通過模具表面納米涂層處理,制品表面硬度達到3H,有效抵御了風沙侵蝕。在儲能電池箱體生產中,模具設計了雙層壁結構,使制品隔熱性能提升40%,降低了熱失控風險。這種材料與工藝的協同創新,使BMC模具在新能源領域獲得普遍應用,推動了產業技術升級。采用BMC模具生產的部件,耐水解性能好,適合濕熱環境使用。汽車BMC模具加工

模具的模腔尺寸公差控制嚴格,確保制品尺寸符合標準。深圳高級BMC模具解決方案

新能源設備對散熱部件的性能要求嚴苛,BMC模具通過仿生結構設計提升散熱效率。以光伏逆變器外殼為例,模具采用蜂窩狀加強筋設計,在保證結構強度的同時將重量降低25%。模具的流道系統模擬樹葉脈絡分布,使熔體填充時間縮短30%,且玻璃纖維取向更趨均勻。在散熱測試中,該模具生產的外殼表面溫度較傳統鋁制外殼低8℃,散熱效率提升15%。此外,模具的模具溫度控制系統采用分區加熱技術,針對不同壁厚區域設置差異化溫度,避免制品因熱膨脹系數差異產生裂紋。深圳高級BMC模具解決方案

- 東莞儲能BMC模壓安裝 2025-12-12

- 上海泵類設備BMC注塑一站式服務 2025-12-12

- 蘇州大規模BMC模具多少錢 2025-12-11

- 佛山泵類設備BMC注塑服務 2025-12-11

- 東莞壓縮機BMC模具質量控制 2025-12-11

- 茂名高效BMC模具定制 2025-12-11

- 韶關工業用BMC模具怎么選 2025-12-11

- 浙江家用電器BMC模壓訂購 2025-12-11

- 惠州工業用BMC模壓定制服務 2025-12-11

- 深圳高級BMC模具解決方案 2025-12-11

- 湖北專業儀表面板工廠直銷 2025-12-12

- 河北認可Pla全降解杯蓋批發廠家 2025-12-12

- 南通防露纖耐刮擦助劑批發價 2025-12-12

- 高韌性聚氨酯包膠輪批發商 2025-12-12

- 梁溪區購買服裝袋特色 2025-12-12

- 包頭立體倉庫塑料周轉箱制造商家 2025-12-12

- 短切碳纖維批量定制 2025-12-12

- 江蘇快速捆綁扎線帶貨源充足 2025-12-12

- 河北附近GRS數據線市場報價 2025-12-12

- 替代科研丁基合成橡膠手套手套箱 2025-12-12