東莞阻燃BMC模壓加工服務

數字化模擬技術為BMC模壓工藝優化提供有力支撐。采用Moldflow軟件進行模流分析,可預測物料在模腔中的填充過程、纖維取向分布及固化收縮情況。以生產復雜結構件為例,通過模擬發現原設計方案存在局部纖維取向集中問題,可能導致制品強度下降20%。經優化流道布局與澆口位置后,纖維取向均勻性提升35%,制品強度波動范圍從±15%縮小至±5%。在溫度場模擬方面,通過建立模具-物料的熱傳導模型,可精確計算不同位置的固化時間,指導模具加熱系統分區控制,使制品固化均勻性提升25%,減少因固化不足導致的內應力缺陷。通過BMC模壓可制造出適合實驗室使用的精密儀器外殼。東莞阻燃BMC模壓加工服務

建筑衛浴行業對材料的耐腐蝕性與美觀性要求較高,BMC模壓工藝通過材料配方與成型技術的協同優化,為該領域提供了創新解決方案。在洗臉盆底座制造中,BMC模塑料中添加的耐酸堿填料使制品可耐受清潔劑與化妝品的長期侵蝕,延長使用壽命。模壓成型時,通過調整模具表面光潔度與脫模劑涂刷工藝,可實現制品表面亞光或高光效果,滿足不同裝修風格的需求。此外,BMC模壓工藝支持結構一體化設計,如將排水管件與安裝板整合為單一件,減少安裝工序與接縫數量,提升衛浴空間的整體密封性與防水性能。浙江工業用BMC模壓多少錢BMC模壓工藝制造的智能窗簾配件,實現便捷的窗簾控制。

BMC模壓工藝的模具設計需兼顧材料流動性和制品復雜性。針對BMC模塑料的團狀特性,模具流道系統通常采用扇形或點澆口設計,以確保物料均勻填充型腔。例如,在制造某復雜形狀的汽車進氣歧管時,模具設計團隊通過模流分析軟件優化了澆口位置和排氣槽布局,使制品熔接線強度提升至基體材料的85%以上。此外,模具材料的選擇也至關重要——采用P20或H13等高硬度鋼材,配合表面鍍鉻處理,可將模具使用壽命延長至20萬模次以上,卓著降低了長期生產成本。

電子通信設備對材料的電磁屏蔽性、尺寸穩定性和耐環境性有嚴格要求,BMC模壓工藝通過添加導電填料和優化成型工藝,成功滿足了這些需求。例如在5G基站外殼制造中,BMC模壓件通過摻入碳纖維或金屬粉末,實現了良好的電磁屏蔽效果,有效防止了信號干擾。同時,其低收縮率特性確保了制品在高溫、高濕環境下的尺寸穩定性,避免了因變形導致的接觸不良問題。在路由器殼體生產中,BMC模壓工藝通過采用多腔模具,提高了生產效率,降低了單件成本。此外,BMC模壓件的耐化學腐蝕性使其能抵抗清潔劑、消毒劑等物質的侵蝕,延長了設備的使用壽命。經過BMC模壓的衛浴配件,具備出色的耐腐蝕與防水特性。

提升力學性能是BMC模壓技術的重要發展方向。通過優化玻璃纖維的表面處理工藝,采用硅烷偶聯劑對纖維進行預處理,使纖維與樹脂的界面剪切強度從35MPa提升至52MPa,制品的沖擊強度相應提高40%。在纖維排列控制方面,開發出磁場輔助成型技術——在模壓過程中施加0.5T的均勻磁場,使磁性涂層處理的玻璃纖維沿磁場方向定向排列,制品的縱向拉伸強度達180MPa,橫向強度達150MPa,實現各向同性向各向異性的可控轉變。此外,通過在配方中添加5%的碳纖維短切絲,可進一步提升制品的疲勞壽命,經10?次循環加載測試后,強度保留率仍高于90%。BMC模壓生產的儀表外殼,可保障內部儀表免受外界干擾。ISO認證BMC模壓訂購

BMC模壓的移動電源外殼,保護電池且方便攜帶。東莞阻燃BMC模壓加工服務

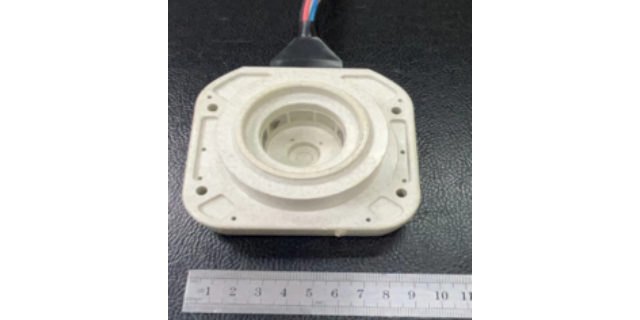

汽車行業對零部件的輕量化、較強度和耐久性要求極高,BMC模壓工藝恰好能滿足這些需求。以大燈反光罩為例,BMC模壓件通過優化玻璃纖維排列方向,實現了各向同性的力學性能,在承受振動和沖擊時不易開裂。同時,其表面可進行高光處理,反射率高達90%以上,卓著提升了照明效果。在保險杠支架制造中,BMC模壓工藝通過調整填料比例,使制品兼具剛性和韌性,既能有效吸收碰撞能量,又能保持結構完整性。此外,BMC模壓件的耐化學腐蝕性使其能抵抗汽油、潤滑油等物質的侵蝕,延長了零部件的使用壽命,降低了維護成本。東莞阻燃BMC模壓加工服務

- 杭州高效BMC模具質量控制 2025-12-09

- 浙江電機用BMC模壓加工 2025-12-08

- 湛江大規模BMC模壓一站式服務 2025-12-08

- 浙江航空BMC模具廠家 2025-12-08

- 韶關風扇BMC模具服務廠家 2025-12-08

- 杭州電機用BMC模具制作 2025-12-08

- 蘇州精密BMC模壓定制 2025-12-08

- 珠海高精度BMC模具服務廠家 2025-12-08

- 佛山壓縮機BMC模壓怎么選 2025-12-08

- 東莞阻燃BMC模壓加工服務 2025-12-08

- 國產POM板廠家直銷 2025-12-09

- 北京丁晴橡膠O型圈廠家現貨 2025-12-09

- 江西國產GRS銅線生產 2025-12-09

- 汕尾防露纖耐刮擦助劑批發價 2025-12-09

- 湖南便宜的pla可降解一次性餐具批發價 2025-12-09

- 蘇州多功能服裝袋廠家供應 2025-12-09

- 從化新能源熱縮套管價格 2025-12-09

- 廣東橡膠O型圈常用知識 2025-12-09

- 杭州高效BMC模具質量控制 2025-12-09

- 江西O型圈價格表 2025-12-09