浙江高技術BMC模具耐磨處理

消費電子產品對散熱器的輕薄化與高效性要求日益提高,BMC模具通過精密制造技術實現了這一目標。在筆記本電腦CPU散熱器制造中,模具采用微針翅片結構,通過高速蝕刻加工,使翅片間距縮小至0.3mm,散熱面積增加40%。采用石墨烯改性的BMC材料,使制品熱導率提升至1.2W/(m·K),滿足了高性能芯片的散熱需求。在智能手機均熱板生產中,模具集成了毛細結構成型工藝,使制品導熱效率提升25%,降低了設備表面溫度。通過表面陽極氧化處理,制品與芯片的接觸熱阻降低至0.05℃·cm2/W,提升了散熱效果。這些技術改進使BMC模具成為消費電子散熱解決方案的重要選擇,推動了產品性能的持續升級。通過BMC模具生產的部件,耐微生物腐蝕性能好,適合衛生領域。浙江高技術BMC模具耐磨處理

隨著人們對文化藝術品的需求不斷增加,BMC模具在文化藝術品制作領域也展現出創新應用的可能性。利用BMC材料和模具可以制作出各種造型獨特的雕塑、裝飾品等。BMC材料可以通過添加不同的顏料和添加劑,獲得豐富的色彩和紋理效果,滿足文化藝術品對美觀性的要求。BMC模具的設計可以突破傳統工藝的限制,實現更加復雜和精細的藝術造型。例如,可以設計出具有立體感和層次感的雕塑模具,使BMC材料在成型過程中能夠完美呈現出藝術家的創意。而且,BMC模具制作的文化藝術品具有一定的耐久性,能夠長期保存,為文化藝術品的傳播和欣賞提供了新的途徑和方式。杭州大規模BMC模具技術通過BMC模具生產的部件,吸水率低,適合潮濕環境使用。

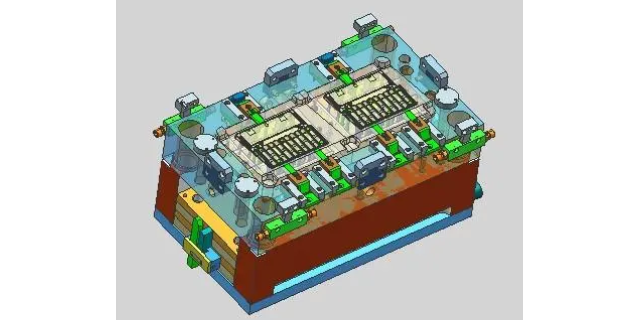

BMC模具的數字化設計流程構建:數字化技術正在重塑BMC模具開發模式,某企業建立的虛擬調試平臺,通過集成CAD/CAE/CAM系統,實現模具設計、工藝分析、加工模擬的全流程數字化。在流道設計階段,采用AI算法優化流道布局,使材料利用率從78%提升至85%。在試模環節,通過數字孿生技術模擬實際生產,提前發現并解決85%的潛在問題。某復雜結構模具開發周期從12周縮短至6周,同時將試模次數從5次減少至2次。數據顯示,該流程可使模具開發成本降低25%,而制品合格率提升至99.2%。

新能源產業對材料的耐候性與能量密度提出新要求,BMC模具通過材料配方創新實現了性能突破。在光伏逆變器外殼制造中,采用改性不飽和樹脂配方的BMC材料,使制品紫外線老化試驗壽命延長至5000小時,滿足了戶外長期使用需求。通過模具表面納米涂層處理,制品表面硬度達到3H,有效抵御了風沙侵蝕。在儲能電池箱體生產中,模具設計了雙層壁結構,使制品隔熱性能提升40%,降低了熱失控風險。這種材料與工藝的協同創新,使BMC模具在新能源領域獲得普遍應用,推動了產業技術升級。模具的加熱系統采用分區控制,針對不同區域設置差異化溫度。

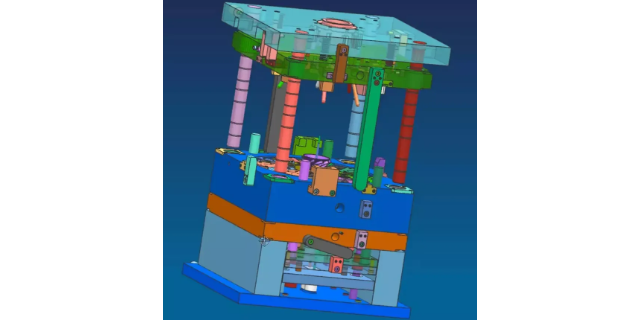

在工業自動化設備領域,BMC模具的應用日益普遍。以機器人手臂關節部件為例,該部件需具備高精度、較強度和耐磨性能。BMC模具通過采用高精度加工技術和先進的模流分析軟件,優化模具結構,確保制品尺寸精度和表面質量。同時,模具的嵌件設計功能強大,可輕松實現金屬軸、軸承等與塑料部件的一體化成型,提高產品集成度。在成型工藝方面,BMC模具采用模壓成型技術,通過精確控制模壓壓力和固化時間,確保制品充分固化,提較強度。此外,模具的冷卻系統設計科學,可有效控制制品收縮率,減少變形。經過BMC模具生產的工業自動化設備部件,不只性能可靠,而且使用壽命長,可降低設備維護成本。模具的溫控系統可精確控制模腔溫度,避免BMC材料因溫差產生裂紋。韶關高效BMC模具公司

通過BMC模具生產的部件,耐輻射性能好,適合醫療設備領域。浙江高技術BMC模具耐磨處理

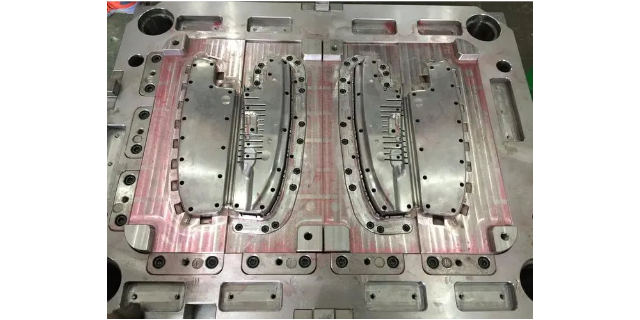

BMC模具的排氣系統設計研究:排氣不暢是導致BMC制品缺陷的主要原因之一,某研究團隊通過CFD模擬優化排氣槽布局,在模具分型面設置0.02mm×0.5mm的網格狀排氣結構,使制品表面氣孔率從3.2%降至0.8%。針對深腔結構,采用鑲塊式排氣設計,在型芯側面設置0.1mm深的排氣槽,配合真空泵實現-0.08MPa的負壓排氣。某復雜結構儀表罩模具通過該改進,將熔接痕強度提升25%,同時使制品表面光澤度均勻性提高40%。實驗數據顯示,優化后的模具可使生產效率提升18%,模具壽命延長20%。浙江高技術BMC模具耐磨處理

- 佛山儲能BMC模壓多少錢 2025-12-04

- 佛山高精度BMC模具服務廠家 2025-12-04

- 中山高效BMC模壓材料選擇 2025-12-04

- 家用電器BMC模具工藝流程 2025-12-04

- 珠海耐高溫BMC模壓定制 2025-12-04

- 湛江醫療設備BMC模具怎么選 2025-12-04

- 佛山泵類設備BMC模壓服務 2025-12-04

- 上海ISO認證BMC模壓加工服務 2025-12-04

- 上海儲能BMC模壓 2025-12-04

- 杭州醫療設備BMC模具服務廠家 2025-12-04

- 安徽手推車推車 2025-12-04

- 珠海什么是燈條 2025-12-04

- 陜西PBI耐磨條 2025-12-04

- 貴州氟膠O型圈聯系方式 2025-12-04

- 相城區PC母粒批發商 2025-12-04

- 國產耐力板推薦廠家 2025-12-04

- 北京推車現貨 2025-12-04

- 天津加藥箱哪家好 2025-12-04

- 浙江耐磨推車工廠生產 2025-12-04

- 蕪湖阻燃pc板和玻璃對比 2025-12-04