蘇州大型BMC產(chǎn)品開發(fā)廠家

在電子設備快速發(fā)展的當下,BMC產(chǎn)品開發(fā)為該領域帶來了新的活力。BMC材料憑借其獨特的性能,在電子設備外殼制造中發(fā)揮著重要作用。在開發(fā)過程中,研發(fā)團隊充分考慮電子設備對絕緣、散熱等方面的要求。針對不同類型電子設備,如智能手機、平板電腦等,進行定制化的BMC外殼設計。通過優(yōu)化材料配方,使BMC外殼具備良好的絕緣性能,有效防止漏電現(xiàn)象,保障用戶使用安全。同時,合理設計外殼結構,增強散熱效果,避免設備因過熱而影響性能。在生產(chǎn)工藝上,采用先進的注塑技術,確保外殼尺寸精度高、表面質(zhì)量好,能夠滿足電子設備精致外觀的需求。經(jīng)過不斷試驗和改進,BMC產(chǎn)品開發(fā)在電子設備領域逐漸成熟,為電子設備的小型化、輕量化發(fā)展提供了有力支持。BMC產(chǎn)品開發(fā)滿足客戶對材料耐熱等級差異需求,調(diào)整配方成分。蘇州大型BMC產(chǎn)品開發(fā)廠家

隨著新能源產(chǎn)業(yè)的快速發(fā)展,電池外殼的安全性與性能成為關注的焦點。BMC材料在新能源電池外殼開發(fā)中具有卓著優(yōu)勢。其良好的絕緣性能能夠有效防止電池漏電,保障使用安全。在材料開發(fā)方面,針對不同類型的電池,如鋰離子電池、鉛酸電池等,調(diào)整BMC材料的配方,以適應電池的化學特性與工作溫度范圍。例如,對于高溫環(huán)境下工作的電池,增加材料中耐高溫成分的比例,提高外殼的耐熱性。在結構設計上,采用輕量化設計理念,在保證外殼強度的前提下,減輕外殼重量,提高電池的能量密度。通過優(yōu)化模具設計與注塑工藝,制造出密封性能良好的電池外殼,防止電池內(nèi)部電解質(zhì)泄漏。BMC材料在新能源電池外殼領域的開發(fā)創(chuàng)新,為新能源產(chǎn)業(yè)的發(fā)展提供了可靠的安全保障。佛山大規(guī)模BMC產(chǎn)品開發(fā)工廠在BMC產(chǎn)品開發(fā)中,電器外殼設計注重絕緣性能測試與認證。

質(zhì)量檢測與控制是BMC產(chǎn)品開發(fā)過程中不可或缺的環(huán)節(jié),它直接關系到產(chǎn)品的質(zhì)量和可靠性。開發(fā)團隊建立了完善的質(zhì)量檢測體系,從原材料的入庫檢驗到產(chǎn)品的生產(chǎn)過程監(jiān)控,再到成品的出廠檢驗,都進行了嚴格的質(zhì)量控制。例如,在原材料檢驗方面,對BMC熱固性材料的各項性能指標進行檢測,確保原材料的質(zhì)量符合要求。在生產(chǎn)過程中,通過在線檢測設備對產(chǎn)品的尺寸、外觀等質(zhì)量特性進行實時監(jiān)控,及時發(fā)現(xiàn)和解決生產(chǎn)過程中出現(xiàn)的質(zhì)量問題。在成品檢驗方面,按照相關的標準和規(guī)范對產(chǎn)品進行全方面的檢測,包括絕緣性能測試、阻燃認證、力學性能測試等,確保產(chǎn)品符合質(zhì)量要求。通過嚴格的質(zhì)量檢測與控制,保證了BMC產(chǎn)品的質(zhì)量穩(wěn)定性和可靠性,提高了產(chǎn)品的市場競爭力。

照明領域?qū)Σ牧系囊筝^為特殊,BMC產(chǎn)品開發(fā)在此領域進行了創(chuàng)新實踐。BMC材料具有優(yōu)異的絕緣性能和耐熱性能,非常適合用于制造照明燈具的外殼和內(nèi)部結構件。在開發(fā)過程中,研發(fā)人員根據(jù)不同類型照明燈具的特點,如吊燈、壁燈、臺燈等,設計出個性化的BMC產(chǎn)品。對于吊燈,考慮到其需要承受一定的重量和具備美觀的外觀,開發(fā)出強度高、造型獨特的BMC吊燈外殼。在生產(chǎn)工藝上,采用精密注塑技術,使外殼表面光滑,無明顯瑕疵。同時,通過優(yōu)化材料配方,提高BMC材料的透光性,使燈具發(fā)出的光線更加均勻、柔和。BMC產(chǎn)品開發(fā)為照明領域帶來了新的設計理念和產(chǎn)品形態(tài),滿足了市場對好品質(zhì)照明產(chǎn)品的需求。開發(fā)BMC電器外殼,通過多項性能測試保障質(zhì)量。

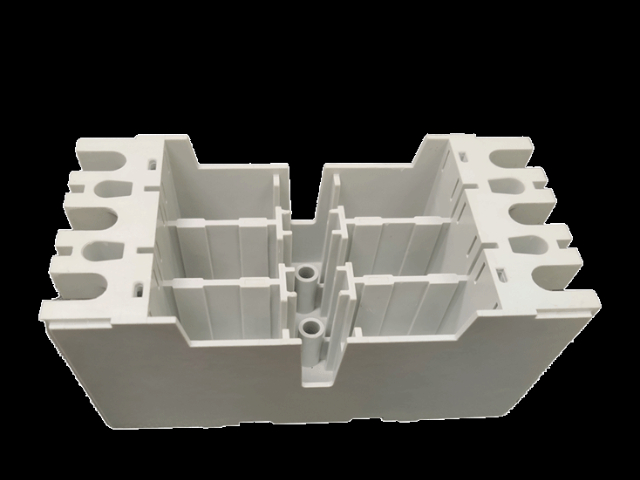

BMC產(chǎn)品開發(fā)過程中,工藝創(chuàng)新是提升產(chǎn)品競爭力的關鍵環(huán)節(jié)。在注塑工藝方面,開發(fā)團隊針對BMC材料的特性,不斷優(yōu)化注塑參數(shù)。通過調(diào)整注射速度、壓力和溫度等關鍵參數(shù),實現(xiàn)了復雜結構產(chǎn)品的一次性高效成型。例如,在開發(fā)某款電器外殼時,傳統(tǒng)的注塑工藝難以滿足其內(nèi)部復雜筋條和孔洞的成型要求,容易出現(xiàn)填充不足或飛邊等問題。開發(fā)團隊經(jīng)過多次試驗,創(chuàng)新性地采用了多級注射和保壓工藝,先以較低速度注射填充型腔的主要部分,再以較高速度完成剩余部分的填充,然后通過合理的保壓壓力和時間控制,確保了產(chǎn)品尺寸的穩(wěn)定性和表面質(zhì)量。這種工藝創(chuàng)新不僅提高了生產(chǎn)效率,還降低了廢品率,為BMC產(chǎn)品的大規(guī)模生產(chǎn)提供了有力保障。BMC產(chǎn)品開發(fā)通過模具優(yōu)化,延長模具的使用時長。惠州汽車用BMC結構件制造商

BMC產(chǎn)品開發(fā)依托工藝,保障注塑產(chǎn)品外觀良好。蘇州大型BMC產(chǎn)品開發(fā)廠家

在BMC電器外殼開發(fā)過程中,絕緣性能是一個至關重要的考量因素。由于電器外殼需要保護內(nèi)部電氣元件免受外界環(huán)境的影響,同時防止人員觸電,因此必須具備良好的絕緣性能。開發(fā)團隊在材料選擇上,優(yōu)先選用了絕緣性能優(yōu)異的BMC熱固性材料。同時,在產(chǎn)品設計階段,通過合理的結構設計和壁厚控制,進一步提高了外殼的絕緣性能。例如,在外殼的關鍵部位增加了加強筋,不僅提高了外殼的強度,還增加了絕緣距離,降低了漏電的風險。此外,開發(fā)的產(chǎn)品還通過了嚴格的絕緣性能測試和阻燃認證,確保了其能夠適配高低壓電器設備,為電器的安全運行提供了可靠的保障。蘇州大型BMC產(chǎn)品開發(fā)廠家

- 佛山儲能BMC模壓多少錢 2025-12-04

- 佛山高精度BMC模具服務廠家 2025-12-04

- 中山高效BMC模壓材料選擇 2025-12-04

- 家用電器BMC模具工藝流程 2025-12-04

- 珠海耐高溫BMC模壓定制 2025-12-04

- 湛江醫(yī)療設備BMC模具怎么選 2025-12-04

- 佛山泵類設備BMC模壓服務 2025-12-04

- 上海ISO認證BMC模壓加工服務 2025-12-04

- 上海儲能BMC模壓 2025-12-04

- 杭州醫(yī)療設備BMC模具服務廠家 2025-12-04

- 貴州氟膠O型圈聯(lián)系方式 2025-12-04

- 相城區(qū)PC母粒批發(fā)商 2025-12-04

- 北京推車現(xiàn)貨 2025-12-04

- 天津加藥箱哪家好 2025-12-04

- 浙江耐磨推車工廠生產(chǎn) 2025-12-04

- 蕪湖阻燃pc板和玻璃對比 2025-12-04

- 重慶全氟醚異型密封件多少錢一個 2025-12-04

- 江西pvc外護價格是多少 2025-12-04

- 芬蘭TPE導電材料 2025-12-04

- 增強增韌PP粒子 2025-12-04