濟南智能在線油液檢測系統方案

油液在線檢測行業的發展離不開行業標準的不斷完善和更新。隨著工業技術的不斷進步,油液在線監測技術也在持續升級。現代油液在線監測系統能夠實時監測在用油液的理化指標(如粘度、密度、介電常數、溫度、微水含量)、污染度以及磨損顆粒等信息。其中,污染度的監測尤為重要,它直接關系到設備的潤滑狀態和磨損情況。ISO 4406等清潔度標準已成為國際公認的油液清潔度判定依據,通過顆粒計數法等先進技術,可以準確測量油液中大于一定尺寸的顆粒數,從而劃分不同的清潔度等級。此外,油液在線監測系統還能夠集成壓力、流量、液位等運行指標,更全方面地反映設備的潤滑狀態。這些功能的實現,離不開行業標準的支持和指導。未來,隨著工業4.0和智能制造的推進,油液在線檢測行業標準將更加完善,為工業設備的智能化管理和維護提供更加有力的保障。基于拉曼光譜的在線油液檢測技術,能區分不同添加劑成分的降解程度。濟南智能在線油液檢測系統方案

在線油液檢測設備工況預警是現代工業維護中不可或缺的一環,它通過實時監測和分析機械設備中潤滑油的各項參數,如粘度、水分含量、金屬顆粒濃度等,有效預測和預防設備故障的發生。這些設備利用先進的傳感器技術和數據分析算法,能夠即時捕捉到油液中微小的變化,一旦檢測到異常指標,立即觸發預警系統,通知維護人員及時介入。這種預警機制極大地提高了設備運行的可靠性和安全性,降低了因突發故障導致的停機時間和維修成本。此外,在線油液檢測還促進了維護策略的優化,從傳統的定期維護轉變為基于狀態的預測性維護,使得資源分配更加合理,生產效率明顯提升。福州工業油液智能監測系統石化企業通過在線油液檢測網絡,實現全廠潤滑系統的集中化智能管理。

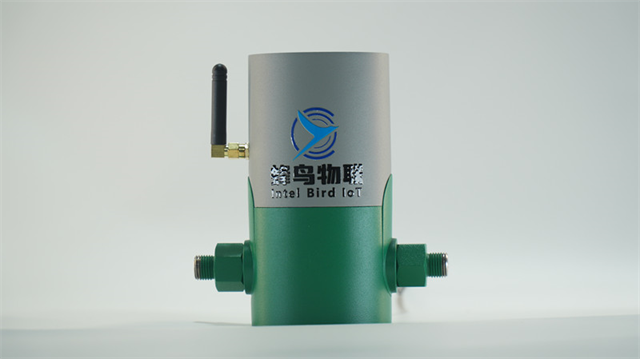

隨著物聯網和大數據技術的快速發展,在線油液檢測技術正逐步向智能化、網絡化方向邁進。現代傳感器技術和云計算平臺的引入,使得油液數據的采集、存儲和分析更加高效便捷。企業可以通過遠程監控系統,實時掌握分散在不同地點的設備油液狀況,實現集中管理和統一調度。同時,基于大數據的智能算法能夠深入挖掘油液數據中的隱藏規律,為設備的健康管理提供更加精確的預測和診斷。這不僅提升了企業的設備管理水平,也為實現智能制造和工業4.0奠定了堅實的基礎。在線油液檢測技術的持續進步,無疑將為工業領域的智能化轉型注入新的活力。

5G+在線油液檢測系統是現代工業監測與維護領域的一項重要技術創新。該系統結合了5G通信的高速、低延遲特性與先進的油液分析技術,實現了對工業設備潤滑油狀態的實時監測與分析。通過安裝在設備關鍵部位的傳感器,系統能夠實時采集油液中的顆粒物、水分、粘度等關鍵參數,并利用5G網絡的高速傳輸能力,將這些數據即時上傳至云端服務器。在云端,利用大數據分析和人工智能算法,系統可以對油液狀態進行深入解析,預測設備磨損趨勢,提前發現潛在故障。這種實時監測與預警機制,極大地提高了工業設備的運行可靠性和維護效率,降低了因意外停機帶來的生產損失。此外,5G+在線油液檢測系統還支持遠程監控與診斷,使得技術人員無需親臨現場即可掌握設備狀態,進一步提升了運維工作的靈活性和響應速度。多傳感器數據融合的在線油液檢測系統,提高復雜工況下的檢測可靠性。

在線油液檢測實時狀態評估系統是現代工業設備維護與管理中的重要工具。這一系統通過集成高精度傳感器與先進的數據分析算法,能夠持續監測設備內部油液的關鍵參數,如粘度、水分含量、顆粒污染度以及金屬磨損顆粒等。這些實時監測數據對于預防設備故障、延長使用壽命具有重要意義。系統能夠即時反饋油液狀態,一旦檢測到異常指標,便會自動觸發預警機制,通知維護人員及時采取干預措施。這不僅避免了因油液劣化導致的設備損壞,還明顯降低了停機維修的時間和成本。此外,該系統還具備歷史數據分析功能,通過對長期監測數據的深度學習,能夠預測設備維護的很好的周期,實現預防性維護,進一步提升了整體運營效率。在線油液檢測系統配備數據加密功能,確保企業敏感信息的安全傳輸。油液狀態實時監測系統哪家靠譜

在線油液檢測對油液酸值和堿值監測,維護設備穩定。濟南智能在線油液檢測系統方案

在線油液檢測技術在工業4.0和智慧工廠的構建中扮演著不可或缺的角色。它能夠將收集到的油液數據與設備的運行狀態、生產流程等信息相結合,通過大數據分析和人工智能算法,為設備維護提供更加精確的預測和決策支持。例如,結合歷史數據和機器學習模型,系統能夠自動識別設備故障模式,預測故障發展趨勢,使維護人員能夠在故障發生前采取預防措施。這種預防性維護模式不僅提高了設備的可靠性和安全性,還明顯降低了因設備故障導致的生產損失,為企業的數字化轉型和智能化升級提供了強有力的技術支撐。濟南智能在線油液檢測系統方案

- 西寧風電在線油液檢測快速采集油品信息 2025-12-14

- 陜西在線油液檢測服務供應商 2025-12-14

- 西安油液檢測智能監測系統 2025-12-14

- 太原風電在線油液檢測故障預警機制 2025-12-14

- 哈爾濱油液檢測智能運維平臺 2025-12-14

- 風電在線油液檢測設備故障預測系統多少錢 2025-12-14

- 嘉興風電在線油液檢測AI分析 2025-12-14

- 吉林智能油液在線監測平臺 2025-12-14

- 江西風電在線油液檢測狀態評估 2025-12-14

- 油液健康在線監測系統哪家靠譜 2025-12-14

- 啟東品牌線路板PCB銷售價格 2025-12-14

- 秦淮區品牌火星熄滅消音器 2025-12-14

- 湖南氯氣濃度在線監測儀 2025-12-14

- 大慶智能校準硬度計使用方式 2025-12-14

- 溫州先導式電磁閥生產廠家 2025-12-14

- 四川Brookfield錐板粘度計計量 2025-12-14

- 鹽城徠卡顯微鏡檢測 2025-12-14

- 北京在線粒子檢測多少錢 2025-12-14

- 常州載荷傳感器直銷價格 2025-12-14

- 紹興電流傳感器 2025-12-14