南昌油液檢測智能預警系統

油液檢測實時數據傳輸系統的引入,不僅強化了設備管理的精細度,也促進了工業4.0與智能制造理念的落地實施。在遠程監控場景下,無論是身處何地,技術人員都能通過手機、平板電腦等移動設備隨時訪問油液檢測數據,實現對設備狀態的全天候監控。這種跨越地域的信息流通,極大增強了團隊協作的靈活性和響應速度。此外,結合物聯網、人工智能等先進技術,油液檢測數據還能被用于預測性維護模型的訓練與優化,通過不斷學習和自我迭代,系統能夠更精確地預測設備故障趨勢,為企業生產運營提供強有力的技術支持與安全保障。通過油液檢測分析油液成分變化,提前預警設備磨損故障風險。南昌油液檢測智能預警系統

工業油液檢測智能監測平臺是現代工業設備維護管理中的重要工具,它通過集成傳感器技術、大數據分析以及人工智能算法,實現了對工業設備中潤滑油、液壓油等油液狀態的實時監測與精確分析。該平臺能夠連續采集油液的關鍵參數,如粘度、水分含量、顆粒污染度以及金屬磨損碎屑等,這些數據通過云端處理,生成直觀的報告和預警信息,幫助運維人員及時發現設備潛在的故障風險。相比傳統的人工取樣檢測,智能監測平臺不僅提高了檢測效率,還明顯降低了因停機檢測帶來的生產損失。此外,該平臺的歷史數據積累功能,有助于企業建立設備健康檔案,為制定更加科學合理的維護計劃提供數據支持,從而有效延長設備使用壽命,優化整體運營成本。黑龍江工業領域油液檢測解決方案油液檢測可評估設備在高溫、高壓等極端條件下的油液性能。

油液檢測與大數據分析的融合,為工業設備的健康管理開辟了新路徑。傳統油液檢測依賴于人工分析,不僅耗時費力,且易受主觀因素影響。而今,借助物聯網技術和云計算平臺,油液樣本的采集、傳輸、分析實現了自動化與智能化。大數據分析能夠挖掘出油液檢測數據中隱藏的深層次信息,如設備性能衰退規律、運行環境對油液品質的影響等,為制定針對性的維護措施提供科學依據。企業還能根據大數據分析的結果,優化潤滑策略,延長設備使用壽命,同時減少不必要的潤滑油消耗,促進綠色可持續發展。這種智能化的油液管理模式,正逐步成為工業4.0背景下提升企業競爭力的關鍵要素。

油液檢測智能運維方案還融入了物聯網和云計算技術,使得數據收集、處理與分析更加高效便捷。通過云端平臺,企業可以遠程監控分布于不同地點的設備油液狀況,實現集中管理和統一調度。同時,該方案還能根據歷史數據和趨勢分析,為設備維護提供科學的決策支持,優化維護計劃和備件庫存管理。這種智能化的運維模式不僅提升了企業的設備管理水平,還促進了從傳統被動維修向主動預防性維護的轉變,為企業的可持續發展奠定了堅實的基礎。隨著技術的不斷進步,油液檢測智能運維方案的應用前景將更加廣闊。油液檢測在電力行業設備維護中,保障發電機等設備的可靠運行。

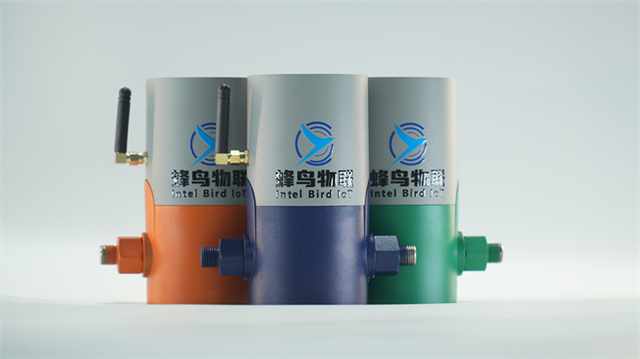

油液檢測傳感器在工業設備維護與健康管理中扮演著至關重要的角色。它們被普遍應用于各種重型機械、汽車引擎、航空航天設備以及液壓系統中,用于實時監測油液的品質與狀態。這類傳感器能夠精確測量油液中的雜質含量、水分比例、粘度變化以及氧化程度等關鍵指標,幫助操作人員及時發現潛在的潤滑問題或磨損跡象。通過連續的數據采集與分析,油液檢測傳感器不僅能夠有效預防因油液污染或變質導致的設備故障,還能優化維護計劃,減少不必要的停機時間和維修成本。此外,隨著物聯網技術的發展,現代油液檢測傳感器已能實現遠程監控與智能預警,進一步提升了工業生產的效率與安全性,為企業的精益化管理提供了強有力的技術支持。油液檢測技術賦能設備預測性維護,變被動維修為主動預防。西藏油液檢測數據采集

油液檢測助力工程機械國四排放達標,減少污染物排放更環保。南昌油液檢測智能預警系統

油液檢測作為一種高效、非破壞性的技術手段,在油品污染監測中發揮著至關重要的作用。它通過對設備中在用潤滑油的物理、化學性質進行定期分析,能夠及時發現油品中的污染物類型及含量,如金屬磨粒、水分、塵埃、氧化物等,從而有效評估設備的運行狀態和磨損情況。這一過程中,先進的檢測儀器如光譜分析儀、鐵譜分析儀以及顆粒計數器等被普遍應用,它們能夠精確測量油液中不同污染物的濃度,為設備維護人員提供關鍵數據支持。及時的油品污染監測不僅能預防因油質惡化導致的設備故障,還能延長油品使用壽命,減少不必要的換油成本,提高整體運營效率。因此,油液檢測已成為現代工業設備管理中不可或缺的一環,對于保障生產安全、提升設備可靠性具有重要意義。南昌油液檢測智能預警系統

- 西寧風電在線油液檢測快速采集油品信息 2025-12-14

- 陜西在線油液檢測服務供應商 2025-12-14

- 西安油液檢測智能監測系統 2025-12-14

- 太原風電在線油液檢測故障預警機制 2025-12-14

- 哈爾濱油液檢測智能運維平臺 2025-12-14

- 風電在線油液檢測設備故障預測系統多少錢 2025-12-14

- 嘉興風電在線油液檢測AI分析 2025-12-14

- 吉林智能油液在線監測平臺 2025-12-14

- 江西風電在線油液檢測狀態評估 2025-12-14

- 油液健康在線監測系統哪家靠譜 2025-12-14

- 廣西機械加工硬度計價格多少 2025-12-15

- 松江區進口減壓閥設計 2025-12-15

- 太倉推薦影像儀操作 2025-12-15

- 奉賢區質量分體式電磁流量計操作 2025-12-15

- 上海接觸角測量儀報價 2025-12-15

- 河南國內皮托管 2025-12-15

- 江蘇國產新材料直徑自動化檢測設備推薦 2025-12-15

- 甘肅自動運行高溫無氧烘箱定制 2025-12-15

- 閔行區質量實驗耗材廠家直銷 2025-12-15

- 貴州高溫高壓安全閥校驗 2025-12-15