西寧油液檢測智能預警系統

油液檢測服務在現代工業設備維護管理中扮演著至關重要的角色。隨著工業技術的不斷進步,各類機械設備對潤滑油的性能要求日益提高,而油液作為這些設備的血液,其狀態直接關系到設備的運行效率和壽命。油液檢測服務通過對在用油液的物理、化學性質進行全方面分析,能夠及時發現油液中的污染物、水分含量、氧化程度以及添加劑損耗等關鍵指標的變化,從而預警設備潛在的磨損、腐蝕或過熱問題。這一服務不僅有助于企業實施預見性維護,減少非計劃停機時間,還能明顯提升設備的可靠性和安全性,降低長期運營成本。通過定期的油液檢測,企業能夠建立起科學的潤滑管理體系,為設備的高效穩定運行提供堅實保障。油液檢測可判斷冷卻系統油液狀態,防止設備過熱引發故障。西寧油液檢測智能預警系統

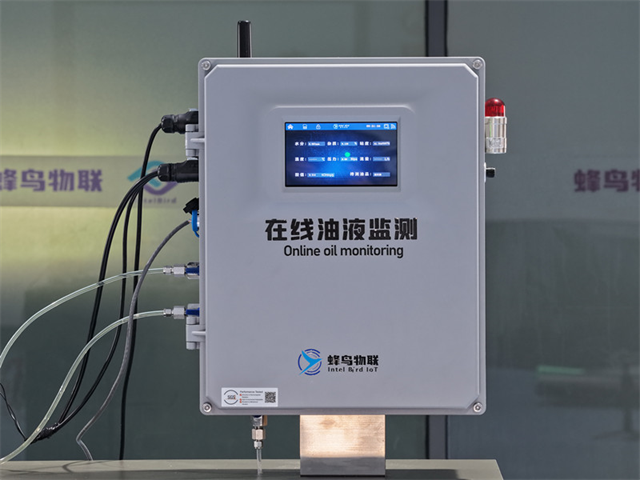

工業油液檢測智能監測平臺是現代工業設備維護管理中的重要工具,它通過集成傳感器技術、大數據分析以及人工智能算法,實現了對工業設備中潤滑油、液壓油等油液狀態的實時監測與精確分析。該平臺能夠連續采集油液的關鍵參數,如粘度、水分含量、顆粒污染度以及金屬磨損碎屑等,這些數據通過云端處理,生成直觀的報告和預警信息,幫助運維人員及時發現設備潛在的故障風險。相比傳統的人工取樣檢測,智能監測平臺不僅提高了檢測效率,還明顯降低了因停機檢測帶來的生產損失。此外,該平臺的歷史數據積累功能,有助于企業建立設備健康檔案,為制定更加科學合理的維護計劃提供數據支持,從而有效延長設備使用壽命,優化整體運營成本。湖北油液檢測工業智能監測方案油液檢測培訓普及專業知識,提升企業設備維護人員技能水平。

油液檢測數據采集技術是現代工業設備維護與管理中的重要手段之一。它通過高精度傳感器和先進的分析儀器,實時監測機械設備中潤滑油或工作油的狀態變化,包括油液的粘度、水分含量、顆粒污染度以及化學成分的變異等關鍵指標。這一技術不僅能夠幫助工程師及時發現設備潛在的磨損、腐蝕或泄漏問題,還能通過分析油液中的金屬磨粒類型和數量,預測設備部件的剩余使用壽命。數據采集過程中,智能化的采集系統能夠自動記錄并傳輸數據至云端服務器,實現遠程監控與數據分析,提高了設備維護的效率和準確性。此外,結合大數據與人工智能技術,油液檢測數據采集技術還能進一步優化維護策略,實現預測性維護,減少非計劃停機時間,降低企業運營成本。

油液檢測設備在工業生產和設備維護中扮演著至關重要的角色,它們通過對潤滑油、液壓油等油液進行實時監測和分析,能夠及時發現設備運行中的潛在問題,從而有效預防設備故障。然而,這些檢測設備自身也需要定期檢修和維護,以確保其準確性和可靠性。檢修預警系統的引入,正是為了解決這一問題。該系統通過預設的參數和算法,對油液檢測設備的運行狀態進行持續監控,一旦檢測到異常或即將達到維護周期,便會自動觸發預警信號。這不僅減輕了維護人員的工作負擔,還提高了設備維護的及時性和準確性,避免了因設備故障導致的生產中斷和安全事故。因此,建立完善的油液檢測設備檢修預警機制,對于保障生產線的穩定運行、延長設備使用壽命具有重要意義。油液檢測服務下沉至中小工廠,助力中小企業設備管理升級。

在民用油液檢測數據采集方案中,關鍵在于構建一個高效、準確且可靠的數據收集與處理系統。這通常涉及到多種傳感器和檢測技術的集成應用,以確保能夠從不同類型的油液中獲取全方面且有價值的信息。例如,通過光譜分析技術,我們可以檢測到油液中金屬磨粒的含量和類型,這有助于評估機械設備的磨損狀況。同時,利用粘度計和水分傳感器,我們可以實時監測油液的物理性質變化,如粘度的增減和水分含量的波動,這些數據對于預防設備故障和維護油液品質至關重要。為了實現數據的連續采集和遠程監控,方案中還需集成物聯網技術,將現場傳感器與云端數據平臺無縫連接,使得運維人員能夠隨時隨地訪問和分析油液檢測數據,從而及時采取維護措施,保障設備的穩定運行。通過油液檢測能及時發現油液中的氣泡問題,避免設備異常。安徽油液檢測系統

通過油液檢測分析油液成分變化,提前預警設備磨損故障風險。西寧油液檢測智能預警系統

油液檢測實時數據傳輸系統的引入,不僅強化了設備管理的精細度,也促進了工業4.0與智能制造理念的落地實施。在遠程監控場景下,無論是身處何地,技術人員都能通過手機、平板電腦等移動設備隨時訪問油液檢測數據,實現對設備狀態的全天候監控。這種跨越地域的信息流通,極大增強了團隊協作的靈活性和響應速度。此外,結合物聯網、人工智能等先進技術,油液檢測數據還能被用于預測性維護模型的訓練與優化,通過不斷學習和自我迭代,系統能夠更精確地預測設備故障趨勢,為企業生產運營提供強有力的技術支持與安全保障。西寧油液檢測智能預警系統

- 西寧風電在線油液檢測快速采集油品信息 2025-12-14

- 陜西在線油液檢測服務供應商 2025-12-14

- 西安油液檢測智能監測系統 2025-12-14

- 太原風電在線油液檢測故障預警機制 2025-12-14

- 哈爾濱油液檢測智能運維平臺 2025-12-14

- 風電在線油液檢測設備故障預測系統多少錢 2025-12-14

- 嘉興風電在線油液檢測AI分析 2025-12-14

- 吉林智能油液在線監測平臺 2025-12-14

- 江西風電在線油液檢測狀態評估 2025-12-14

- 油液健康在線監測系統哪家靠譜 2025-12-14

- 廣西機械加工硬度計價格多少 2025-12-15

- 松江區進口減壓閥設計 2025-12-15

- 太倉推薦影像儀操作 2025-12-15

- 奉賢區質量分體式電磁流量計操作 2025-12-15

- 上海接觸角測量儀報價 2025-12-15

- 河南國內皮托管 2025-12-15

- 江蘇國產新材料直徑自動化檢測設備推薦 2025-12-15

- 甘肅自動運行高溫無氧烘箱定制 2025-12-15

- 閔行區質量實驗耗材廠家直銷 2025-12-15

- 貴州高溫高壓安全閥校驗 2025-12-15