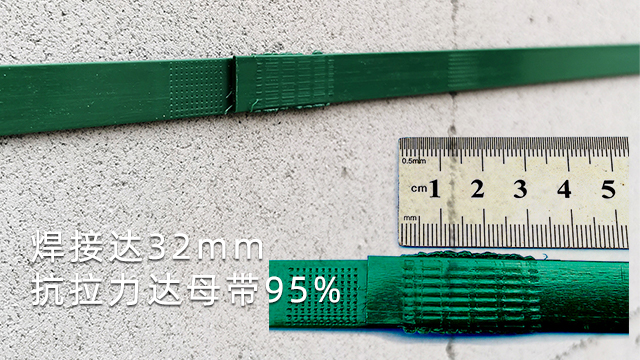

云南水平打包機焊接工藝

送帶過程:當啟動水平打包機時,首先由送帶輪轉動,將捆扎帶從帶盤上抽出并向前輸送。送帶輪的轉動通常由電機驅動,通過皮帶或鏈條傳動裝置帶動。在送帶過程中,帶道內的導向裝置會引導捆扎帶沿著預定的路徑前進,確保帶子能夠準確地送到打包位置。例如,在一些常見的水平打包機中,送帶輪的表面會有特殊的紋路,以增加與捆扎帶之間的摩擦力,防止打滑,保證送帶的順暢。收緊過程:當捆扎帶環繞物品一周并插入打包機的帶槽后,收緊機構開始工作。收緊機構一般采用液壓缸、氣缸或電機驅動的方式,通過拉動捆扎帶的兩端,使帶子緊緊地貼合在物品表面,達到收緊的目的。在這個過程中,傳感器會實時監測捆扎帶的張力,當張力達到預設值時,收緊動作停止,以確保打包的緊固度符合要求。比如,一些**水平打包機配備的智能張力控制系統,可以根據不同物品的形狀、大小和材質,自動調整收緊力度,實現比較好的打包效果。生鮮水果用水平打包機,加裝護角分散壓力,避包裝勒痕;云南水平打包機焊接工藝

在“雙碳”戰略與智能制造雙重驅動下,水平打包機(Horizontal Strapping Machine)正成為生產物流端的“剛需設備”。它不像機器人那樣吸睛,卻用0.8~1.2 s/道的速度默默決定著一條產線的坪效、一次運輸的貨損、乃至一家企業的碳排。水平打包機是指打包帶軌道呈水平布置、捆扎動作在水平方向完成、主要用于托盤類或寬幅箱類物體加固的自動化捆扎設備。其與穿劍式、垂直式、在線纏繞機的重心區別可用“三要素”概括:捆扎方向:水平環繞;2) 送帶方式:軌道預存+摩擦送帶; 張力范圍:200~2500 N可調,兼顧紙箱與塑鋼帶。河南水平打包機優勢水平打包機聯 AGV / 機器人,助智能工廠無人化打包;

控制系統:相當于水平打包機的“大腦”,負責協調和控制各個系統的動作。控制系統通常采用微處理器或可編程邏輯控制器(PLC)作為重心,結合各種傳感器,如光電傳感器、接近開關、壓力傳感器等,實現對打包過程的精確控制。操作人員可以通過控制面板上的按鈕或觸摸屏,設置打包參數,如打包尺寸、收緊力度、熔接時間等,控制系統會根據這些參數自動生成相應的控制指令,驅動各個執行機構完成打包作業。此外,控制系統還具備故障診斷和報警功能,能夠及時發現并提示操作人員處理機器出現的異常情況,提高了設備的可靠性和可操作性。

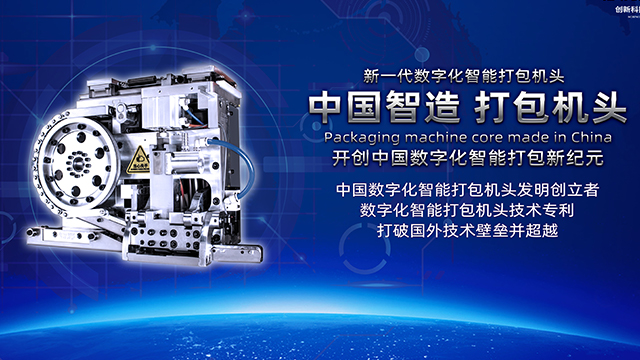

20世紀90年代后,隨著電子技術、傳感器技術和PLC(可編程邏輯控制器)技術的發展,水平打包機進入了機電一體化的全自動發展階段。這一階段的重心突破在于將機械結構與電子控制相結合,實現了打包流程的全自動化,大幅提升了生產效率。這一階段,國內企業開始重視打包機技術的研發與創新,通過引進國外先進技術、消化吸收再創新,逐漸打破了進口設備的壟斷。一批本土企業應運而生,推出了具有自主知識產權的全自動水平打包機,設備價格相較于進口產品大幅降低,同時在售后服務、定制化需求響應等方面更具優勢,推動了水平打包機在國內各行業的普及應用。輕度惡劣天氣,水平打包機可戶外短期作業,超靈活;

電控系統是水平打包機的“大腦”,由PLC控制器、觸摸屏、傳感器及執行元件組成。PLC控制器負責處理各類信號并發出指令,觸摸屏則為操作人員提供參數設置、狀態監控與故障診斷的交互界面,部分智能機型還支持遠程控制與數據上傳。傳感器作為設備的“感知***”,包括光電傳感器(檢測貨物位置)、張力傳感器(實時監測打包帶張力)與溫度傳感器(控制熔接溫度),確保打包過程的精細與安全。打包帶供給系統由帶盤、送帶機構與導帶裝置組成,帶盤用于存放打包帶,送帶機構通過電機驅動將打包帶精細送入打包頭,導帶裝置則確保打包帶在輸送過程中不跑偏、不卡頓。輔助定位裝置包括側推機構、頂壓機構與定位擋板,用于對不規則貨物進行固定,確保打包時貨物位置穩定,尤其在打包長條狀貨物(如管材、型材)時,輔助定位裝置能夠有效防止貨物在打包過程中滾動或偏移。技術迭代快,水平打包機可擴展功能,跟工業 4.0;氣動控制的水平打包機案例

PP帶機頭改 打PET 帶易松,雙馬水平打包機準確發力,適配重載;云南水平打包機焊接工藝

故障維修:當設備出現故障時,維護人員應首先根據設備的故障提示(如觸摸屏顯示的故障代碼),結合設備的運行情況,初步判斷故障原因。在維修前,應先切斷設備的電源,確保維修安全。維修過程中,應嚴格按照設備的維修手冊進行操作,更換的部件應選用原廠或符合規格的配件,避免因配件質量問題導致設備再次出現故障。故障維修完成后,應進行試機運行,確保設備恢復正常工作,并做好故障維修記錄,為后續的維護工作提供參考。 操作人員培訓:操作人員的操作水平直接影響設備的運行狀態和使用壽命。企業應定期對操作人員進行培訓,內容包括設備的工作原理、操作流程、注意事項、日常維護方法和常見故障處理等。通過培訓,提高操作人員的操作技能和安全意識,避免因操作不當導致設備損壞或安全事故的發生。云南水平打包機焊接工藝

- 鋼鐵行業的水平打包機對比 2025-12-14

- 新一代的水平打包機應用 2025-12-14

- 廣東水平打包機維修 2025-12-14

- 山東水平打包機參數 2025-12-14

- 新一代的水平打包機評測 2025-12-14

- 江西水平打包機維修 2025-12-14

- 云南水平打包機焊接工藝 2025-12-14

- 工業級的水平打包機的選型 2025-12-14

- 四川水平打包機保養 2025-12-14

- 浙江水平打包機拉緊技術 2025-12-13

- 廣元特產包裝盒廠家 2025-12-14

- 昆山透明木制箱標準 2025-12-14

- 徐匯區精品建筑陶瓷制品銷售均價 2025-12-14

- 常州耐腐蝕復合軟管 2025-12-14

- 海南模切機用刀版彈墊常見問題 2025-12-14

- 蘇州什么樣精油瓶推薦 2025-12-14

- 浙江承重力強導電袋生產廠家 2025-12-14

- 常熟透明木制箱制作 2025-12-14

- 廣東噴砂噴漆保護模切產品批發 2025-12-14

- 杭州鋁箔封口墊片電話 2025-12-14