陜西T型螺母標準件

螺母在不同行業都有著嚴格且細致的標準和規范,以確保產品質量和使用安全。在航空航天領域,國際航空航天標準(如ASME、ISO等)對螺母的材料性能、尺寸精度、表面質量以及制造工藝都有極其嚴苛的要求,確保螺母在極端溫度、高真空、強輻射等復雜環境下仍能可靠工作,保障飛行器的安全;在汽車行業,螺母標準側重于強度等級、疲勞壽命和抗腐蝕性,確保車輛在長期使用過程中,各部件連接牢固可靠,同時滿足輕量化設計的需求。電子行業則針對微型螺母制定了嚴格的尺寸標準和裝配工藝規范,以適應電子產品小型化、精密化的發展趨勢,保證電路板元件的精細固定和設備的穩定性。這些行業標準和規范不僅是螺母生產制造的依據,也是保障各行業產品質量和安全的重要基石,推動著螺母行業朝著標準化、規范化的方向持續發展。高壓螺母采用強化材質制造,可承受工業管道的高壓沖擊。陜西T型螺母標準件

在 “雙碳” 目標驅動下,新能源產業對螺母的性能提出多元需求。光伏逆變器的高壓連接部位使用絕緣螺母,采用環氧樹脂基復合材料并填充納米氧化鋁,使體積電阻率≥101?Ω?cm,耐電暈壽命提升 5 倍,某 GW 級光伏電站使用該螺母后,設備漏電故障率從 0.1 次 / 萬小時降至 0.01 次 / 萬小時。風力發電齒輪箱的強度高的螺母采用貝氏體鋼材質,經等溫淬火使硬度達 45-50HRC,配合鋸齒狀支承面設計,將螺栓預緊力保持率從 70% 提高至 92%,某海上風電項目的漏油事故率因此下降 80%,維護周期從 6 個月延長至 18 個月。福建美制六角螺母企業粗牙螺母擰動效率高,常用于快速裝配的普通機械結構。

精密光學系統的透鏡調整螺母采用殷鋼(Invar36)材質,利用其接近零的膨脹系數(α≤1.5×10??/℃),在 - 20℃~60℃溫度變化中,將透鏡位移量控制在 50nm 以內,保障航空相機在不同海拔的成像清晰度,表面 DLC 涂層的粗糙度 Ra<0.01μm,有效避免光學元件劃傷。從制造工藝看,微型螺母需經過光刻制版、干法蝕刻、納米清洗等 20 道精密工序,單顆螺母的檢測需使用原子力顯微鏡(測量表面粗糙度)與 X 射線干涉儀(檢測螺紋輪廓),合格產品的 Cpk 值需≥1.67(即過程能力指數達到精密級)。

某國產電動車企采用碳纖維增強復合材料螺母,在實現部件減重 35% 的同時,通過針刺測試無短路起火,安全性能達到國際前列水平。裝配效率是汽車制造業的重心訴求,自扣緊螺母(如壓鉚螺母、漲鉚螺母)的創新設計將安裝時間縮短 60%,某合資車企的總裝生產線采用全自動螺母植入設備,單臺車輛的螺母安裝耗時從 120 分鐘降至 45 分鐘,配合防錯齒紋設計使誤裝率從 0.7% 降至 0.01%。行業標準方面,需遵循 IATF 16949 質量管理體系與 VDA 6.3 過程審核,每批次螺母需經過 720 小時鹽霧測試(沿海地區標準)與扭矩衰減測試(24 小時保持率≥95%),確保在 - 40℃~85℃的高低溫循環中性能穩定。不銹鋼法蘭螺母耐潮濕,適合衛生間與戶外潮濕環境使用。

在極端環境下的性能穩定性是特殊考驗某些應用場景要求螺母在高溫、低溫或劇烈溫度循環等極端環境下,依然能保持其**性能的穩定。例如,在發動機周邊或高溫管道上使用的螺母,其材料需具備一定的抗蠕變能力和高溫強度,防止在長期高溫下發生應力松弛而導致預緊力衰減。在低溫環境下,如深冷設備中,螺母材料則需具備良好的低溫韌性,防止發生脆性斷裂。這類特殊用途的螺母,其質量體現在對特定材料(如耐熱鋼、不銹鋼)的選用、特殊的熱處理工藝以及針對性的性能測試上,確保其在設計壽命內能夠適應苛刻的工作條件。蝶形螺母無需工具即可手動操作,適配臨時固定與調節場景。安徽六角法蘭面螺母源頭

軟木嵌件螺母吸震效果好,曾用于傳統機械設備的緩沖緊固。陜西T型螺母標準件

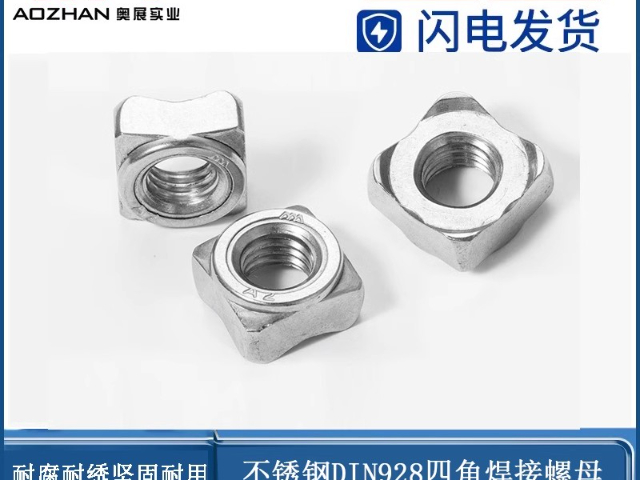

焊接螺母通過高溫焊接實現固定,其區分邏輯圍繞焊接工藝與強度表現展開。工藝上分為電弧焊、氣體保護焊等類型,電弧焊適用于碳鋼材質的重型機械底座連接,氣體保護焊則用于鋁、鎂等活潑金屬,需搭配氬氣避免氧化。與鉚接螺母相比,其通過分子融合形成連接,強度通常高于母體材料,可承受動態載荷,適配冶金設備機架等重型載荷場景;鉚接螺母依靠鉚釘擠壓變形固定,強度較低但無熱影響區,適用于薄板連接。外觀上,焊接螺母多帶有定位凸臺,便于焊接時對準位置,鉚接螺母則有貫穿的鉚釘孔。應用中,需頻繁拆卸的場景優先選擇鉚接款,長久性**度連接則適用焊接款,焊接工藝痕跡與定位結構是其主要識別特征。陜西T型螺母標準件

- 江蘇焊接螺母批發 2025-12-06

- 河南吊環螺母源頭 2025-12-06

- 河南美制六角螺母多少錢 2025-12-06

- 河南焊接螺母非標定制 2025-12-06

- 甘肅k帽螺母定制 2025-12-06

- 甘肅蓋形螺母報價 2025-12-06

- 上海DIN985螺母定制 2025-12-06

- 黑龍江螺母標準件 2025-12-06

- 陜西T型螺母標準件 2025-12-06

- 山東k帽螺母廠家 2025-12-06

- 宿遷大西洋110K3藥芯焊絲費用 2025-12-06

- 江蘇玻璃氣動膠槍生產廠家 2025-12-06

- 海塔機具4點PLC液壓千斤頂同步頂升系統品牌 2025-12-06

- 杭州20W五孔插快充電源插座質量 2025-12-06

- 山東鋼軌鉆非標定制 2025-12-06

- 廣東靠譜的齒輪訂制價格 2025-12-06

- 東莞醫用級PVD塑膠模具涂層耐用性如何 2025-12-06

- 德國雙級液壓螺栓拉伸器維修電話 2025-12-06

- 無錫打樁錘碟形彈簧現貨 2025-12-06

- 上海影像測試儀設備 2025-12-06