安全設備完整性管理與預測性維修系統應用案例

化工企業設備的運行環境往往較為復雜和惡劣,這對設備的可靠性和壽命提出了更高的要求。在設備完整性管理與預測性維修系統中,需要充分考慮設備運行環境的因素,如溫度、濕度、腐蝕性氣體、粉塵等。化工生產車間內溫度波動大,過高或過低的溫度都會影響設備零部件的性能和壽命;濕度的變化可能導致設備受潮生銹,影響其正常運轉;腐蝕性氣體更是會侵蝕設備的金屬部件,削弱設備結構強度;而大量粉塵不僅會堵塞設備的關鍵部位,還可能引發靜電等安全隱患。通過對設備運行環境的監測和控制,采取相應的防護措施,如防腐處理、密封保護、環境調節等,延長設備的使用壽命,提高設備的運行穩定性。例如采用耐腐蝕涂層進行防腐處理,利用密封材料進行密封保護,安裝溫濕度調節設備來改善環境,從而確保設備能在復雜惡劣環境下穩定運行 。預測性維修系統可以提高設備的利用率。安全設備完整性管理與預測性維修系統應用案例

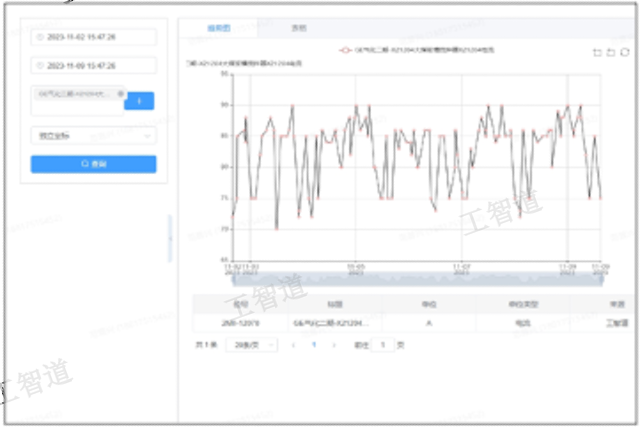

設備完整性管理與預測性維修系統的建設,需要企業建立完善的風險預警機制。在化工生產復雜且高要求的環境下,設備運行狀況瞬息萬變,風險預警機制的重要性愈發凸顯。通過對設備運行數據的實時監測和分析,設定合理的預警閾值,當設備運行參數超出正常范圍或出現異常趨勢時,系統能夠及時發出預警信號。預警信號可以通過短信、郵件、聲光報警等多種方式通知相關人員,使他們能夠迅速采取措施,防止設備故障的進一步擴大。風險預警機制的建立,有助于將設備故障消滅在萌芽狀態,保障設備的安全運行。企業還應不斷優化預警閾值設定,結合設備老化程度、運行環境變化等因素動態調整,確保預警的及時性與準確性,為化工生產穩定運行筑牢防線 。高可靠性設備完整性管理與預測性維修系統培訓材料預測性維修系統可以延長設備使用壽命。

預測性維修系統在化工行業設備管理中發揮著至關重要的作用。它通過實時監測設備的運行狀態,利用先進的數據分析技術,判斷設備可能出現的故障,從而合理安排維修計劃。與傳統的定期維修和事后維修相比,預測性維修具有諸多優勢。首先,它能夠有效避免設備突發故障導致的生產中斷,減少因停機帶來的經濟損失。其次,通過準確的故障預測,可以合理安排維修資源,避免過度維修和資源浪費,降低維修成本。此外,預測性維修還能延長設備的使用壽命,提高設備的可靠性和運行效率。

在化工行業設備完整性管理與預測性維修系統中,數據管理是必備環節之一。設備運行過程中產生的大量數據,如溫度、壓力、振動等參數,是進行設備狀態分析和故障預測的基礎。因此,企業需要建立完善的數據采集、存儲和分析系統,確保數據的準確性、完整性和及時性。通過安裝在設備上的各類傳感器,實時采集設備的運行數據,并將這些數據傳輸到監控系統進行存儲和處理。利用大數據分析和機器學習算法,對設備數據進行深度挖掘和分析,識別設備的異常運行模式,預測潛在的故障風險。同時,要建立數據安全管理制度,防止數據泄露和被惡意篡改,保障系統的穩定運行。預測性維修系統可以降低維護頻率。

預測性維修系統需要處理來自不同傳感器、不同類型的大量數據,多源數據融合技術在此發揮關鍵作用。例如,將設備的振動數據、溫度數據、壓力數據以及工藝參數數據等進行融合分析。單一的數據可能無法準確判斷設備的故障,而多源數據融合后能夠提供更的設備狀態信息。通過數據融合算法,將不同類型的數據進行關聯和整合,挖掘數據之間的潛在關系。比如,當設備振動異常時,結合溫度和壓力數據,可更準確地判斷是由于機械故障還是工藝異常導致的。多源數據融合技術提高了設備故障預測的準確性和可靠性,為預測性維修提供更科學的依據,助力化工設備的完整性管理。通過預測性維修,企業可以提高生產連續性。高兼容設備完整性管理與預測性維修系統管理策略

通過預測性維修,企業可以提高生產靈活性。安全設備完整性管理與預測性維修系統應用案例

化工企業設備的清潔維護是設備完整性管理的基礎工作。設備表面的灰塵、油污、雜物等不僅會影響設備的散熱和運行性能,還可能掩蓋設備的潛在故障。建立完善的清潔維護制度,定期對設備進行清潔和維護,保持設備的整潔和衛生。清潔維護工作應按照標準操作程序進行,使用合適的清潔工具和清潔劑,避免對設備造成損壞。通過清潔維護,及時發現設備的異常和隱患,保障設備的正常運行。具體而言,清潔維護頻率需依據設備的使用環境、運行時長等因素合理確定,對于處于高污染、高負荷環境的設備,要適當增加清潔次數。同時,在清潔過程中,工作人員需經過專業培訓,嚴格遵循操作流程,對于精密設備,更要謹慎操作,防止因不當清潔導致設備受損。此外,還應建立詳細的清潔維護記錄檔案,記錄每次清潔維護的時間、內容、發現的問題等,為后續設備管理提供有力參考 。安全設備完整性管理與預測性維修系統應用案例

- 廣西作業管理完善方案 2025-12-16

- 河南智能作業管理 2025-12-15

- 新疆吊裝作業管理 2025-12-15

- 上海醫藥化工作業管理 2025-12-15

- 臨時用電作業管理電子票 2025-12-15

- 石油化工作業管理流程改進 2025-12-15

- 貴州作業管理標準 2025-12-15

- 云南精細化工作業管理 2025-12-15

- 貴州吊裝作業管理 2025-12-15

- 遼寧精細化工作業管理 2025-12-15

- 普陀區供應商質量管理提升供應鏈課程 2025-12-16

- 江蘇昆山塑膠模具erp系統教程 2025-12-16

- 普陀區哪些市場營銷策劃 2025-12-16

- 陜西AI智能SaaS拓客平臺 2025-12-16

- 嘉定區品牌舞臺搭建選擇 2025-12-16

- 安徽一站式百度企業號號碼認證服務包括什么 2025-12-16

- 山西一站式防滲膜完整性檢測報價 2025-12-16

- 虹口區品牌倉儲服務好處 2025-12-16

- 晉中內容營銷互聯網營銷全鏈路賦能 2025-12-16

- 豐臺區方便新化學物質登記供應 2025-12-16