高精度設備完整性管理與預測性維修系統技術應用

設備完整性管理與預測性維修系統的建設,著實需要企業高層的高度重視與大力支持。設備管理對于企業安全生產和高效運營而言,猶如基石般重要。企業高層應將設備完整性管理鄭重納入企業的戰略規劃之中,這意味著要從長遠發展的角度,為其謀篇布局。同時,提供各類資源投入必不可少,資金上要確保充足,為系統建設和設備維護提供堅實的物質基礎;人員方面,引進和培養專業人才,組建一支高素質的設備管理團隊;技術上,積極引入先進技術,提升設備管理的科學性和有效性。此外,企業高層還應定期深入了解設備管理系統的運行情況和實際效果,以敏銳的洞察力發現問題,及時給予準確的指導和嚴格的監督,推動設備管理工作不斷邁向新高度,實現持續改進與提升 。預測性維修系統可以提高設備的運行效率。高精度設備完整性管理與預測性維修系統技術應用

化工企業設備的可靠性分析是設備完整性管理的基礎工作。通過對設備的故障數據和運行數據進行深入的統計分析,能夠準確評估設備的可靠性指標,如平均無故障時間(MTBF)、故障率等。這些指標并非孤立存在,而是相互關聯、相互影響,共同反映設備的運行狀況。根據可靠性分析結果,能細致找出設備的薄弱環節和潛在問題。例如,某些關鍵部件可能因頻繁使用或設計缺陷,導致故障率偏高;一些連接部位可能因振動等因素,出現松動進而影響設備整體性能。針對這些問題,采取針對性的改進措施,如優化設備設計、加強關鍵部件的維護保養、改進連接方式等,從而提高設備的可靠性和運行效率,確保化工生產的穩定與安全 。系統化設備完整性管理與預測性維修系統系統架構預測性維修系統提高了設備的運行效率。

化工企業設備的防腐管理是設備完整性管理的重要內容。化工生產過程復雜,設備常常接觸各種腐蝕性介質,像硫酸、鹽酸等強酸,氫氧化鈉、氫氧化鉀等強堿,以及各類鹽溶液。這些腐蝕性介質極易引發設備的腐蝕損壞,一旦設備出現腐蝕,不僅影響正常生產,還可能帶來安全隱患。因此,建立完善的防腐管理體系刻不容緩。要對設備的防腐設計進行科學規劃,依據不同設備的使用環境和工況,選擇合適的防腐材料;嚴格把控防腐涂層施工質量,確保涂層均勻、牢固。同時,定期對設備的防腐情況進行細致檢查和專業評估,及時發現并處理防腐層的破損和老化問題。此外,采取有效的防腐措施,如采用耐腐蝕材料、增加防腐涂層、實施陰極保護等,可延長設備的使用壽命,有力保障設備的安全運行 。

風險管理文化建設是化工設備完整性管理的重要組成部分。在化工企業中,要培養全體員工的風險意識,使員工認識到設備故障可能帶來的嚴重后果。通過開展安全培訓、案例分析等活動,讓員工了解設備故障的常見原因和預防措施。例如,組織員工觀看因設備故障引發的安全事故視頻,分析事故原因,從中吸取教訓。在日常工作中,鼓勵員工積極參與設備的巡檢和維護,及時發現并報告設備存在的風險隱患。建立獎勵機制,對發現重大風險隱患的員工給予獎勵,激發員工參與風險管理的積極性。通過這種風險管理文化的建設,使員工從思想上重視設備完整性管理,從行動上落實風險管理措施,提高企業整體的設備管理水平。化工設備的完整性直接影響產品質量。

化工設備中的機械密封廣泛應用于泵、反應釜等設備,其作用是防止介質泄漏,保障設備安全穩定運行。機械密封的失效可能導致物料泄漏,引發安全事故和環境污染。在預測性維修方面,可通過監測機械密封的運行參數來預判其狀態。例如,監測密封腔的壓力變化,若壓力出現異常波動,可能意味著密封出現磨損或泄漏。同時,利用溫度傳感器監測機械密封的溫度,當溫度升高過快,可能是密封面摩擦加劇,預示著密封即將失效。維修人員依據這些數據,提前安排維護計劃,如及時更換磨損的密封件,調整密封的安裝精度等。此外,定期對機械密封進行拆解檢查,分析密封面的磨損情況,結合運行數據建立機械密封的壽命預測模型,為預測性維修提供更準確的依據,確保化工設備的完整性。預測性維修系統可以減少設備的故障率。一體化設備完整性管理與預測性維修系統技術文檔

化工設備的完整性管理需要定期評估風險。高精度設備完整性管理與預測性維修系統技術應用

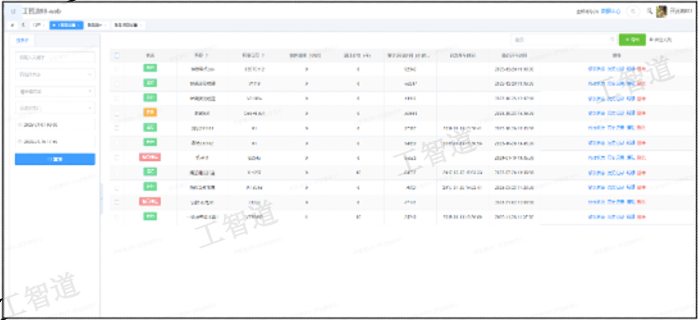

化工行業設備完整性管理與預測性維修系統的建設,需要充分考慮系統的集成性和兼容性。企業往往已經擁有了多種信息化管理系統,如DCS(分布式控制系統)、SCADA(數據采集與監視控制系統)、MES(制造執行系統)等。設備完整性管理與預測性維修系統應能夠與這些現有系統進行有效的集成,實現數據的共享和交互。通過建立統一的數據平臺和接口標準,打破信息孤島,使各個系統之間的數據能夠無縫流動,為設備的管理和優化運行提供有力支持。高精度設備完整性管理與預測性維修系統技術應用

- 寧夏作業管理標準 2025-12-16

- 數據驅動的培訓管理風險防范 2025-12-16

- 質量控制智能巡檢安全保障 2025-12-16

- 高穩定性設備完整性管理與預測性維修系統技術培訓 2025-12-16

- 廣西作業管理完善方案 2025-12-16

- 智能模擬智能巡檢風險防控 2025-12-16

- 河南智能作業管理 2025-12-15

- 新疆吊裝作業管理 2025-12-15

- 上海醫藥化工作業管理 2025-12-15

- 臨時用電作業管理電子票 2025-12-15

- 江陰如何勞務派遣平臺 2025-12-16

- 靜安區提供稅務服務電話多少 2025-12-16

- 寶山區品牌數字視覺設計供應商家 2025-12-16

- 上海母線槽智算中心UPS電源展參展指南 2025-12-16

- 嘉定區提供財務咨詢便捷 2025-12-16

- 浦東新區一站式配套商業服務五星服務 2025-12-16

- 安徽一站式電商代運營服務資費 2025-12-16

- 臺江區工程管理服務要求 2025-12-16

- 松江區提供企業宣傳片策劃優勢 2025-12-16

- 江蘇怎樣禮儀服務優勢 2025-12-16