軸找正儀維修

多軸聯動動態響應優化在多軸聯動加工中,ASHOOTER的動態補償算法可修正設備運行中的熱變形與機械間隙:熱膨脹預調整:根據機床材料熱膨脹系數(如鋼:11×10??/℃),提前計算冷態預調整量。例如,某高溫合金加工機床在80℃運行時,ASHOOTER自動調整Z軸絲杠預拉伸量,使熱態定位誤差從0.05mm降至0.01mm。反向間隙補償:通過振動分析模塊檢測伺服軸反向間隙,結合激光對中數據生成補償參數。例如,某車銑復合機床B軸反向間隙從0.04mm補償至0.005mm,加工螺旋槽時螺距誤差從±0.03mm改善至±0.008mm。軸激光對中儀:以激光為基準,軸系對中零誤差。軸找正儀維修

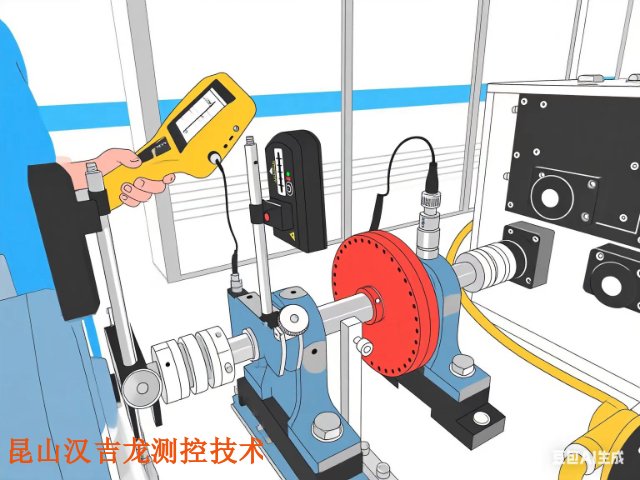

軸找正儀

HOJOLO軸正儀-工業級移動終端與智能交互硬件設計:IP54防護:抗油污、粉塵的ABS外殼,適應-10℃~+55℃寬溫環境,滿足風電塔筒、石化車間等復雜場景需求。超長續航:鋰離子電池單次充電續航8小時,支持連續作業;快速充電技術實現“充電半小時,工作6小時”。交互創新:英寸觸控屏:圖形化界面支持“尺寸-測量-結果”三步法操作,3D動態視圖實時顯示對中狀態,顏色分級(綠/黃/紅)直觀反饋偏差等級。智能調整建議:水平調整時提供實時墊片計算,垂直校正時自動生成調整量方案,減少人為誤差并提升效率70%。六、數字孿生與全生命周期管理數據架構:本地存儲:支持1000組數據存儲,包含對中偏差、熱像圖、振動頻譜等多維信息。云端擴展:通過USB導出含熱力圖、振動頻譜的智能診斷報告,并提供數字孿生接口接入企業ERP/MES系統,實現設備健康數據的長期追蹤與趨勢分析。維護模式升級:某電力機組通過振動頻譜分析提前發現軸承缺陷,避免非計劃停機,年維護成本降低45%。技術協同與行業價值這些技術并非孤立存在,而是通過三維診斷邏輯深度協同:激光對中提供幾何精度基準,紅外熱成像揭示熱故障根源,振動分析捕捉動態異常。 吉林電機軸找正儀漢吉龍聯軸器激光監控儀與工廠監控系統的無縫對接方案。

AS500旋轉軸校心儀適用于多種工業設備的校準,主要包括以下幾類:電機與泵組:電機和泵是工業領域中最常見的設備組合,二者軸對中精度對設備運行效率和壽命至關重要。AS500可精確測量軸的偏移量和角度偏差,指導調整墊片或地腳螺栓,確保軸系對中精度,減少因不對中導致的機械磨損、振動噪音和能耗損失。風機:風機在運行過程中,葉輪的平衡狀態和軸的對中情況會影響其性能和穩定性。AS500能對風機葉輪進行平衡校準,通過振動分析識別不平衡等故障,還可監測風機軸承狀態,提前發現潛在問題,保障風機正常運行。

AS500旋轉軸校心儀主要基于激光測量技術、傳感器技術和數據處理算法,通過發射和接收激光信號來檢測旋轉軸的偏差,并結合熱成像與振動分析技術,實現對旋轉軸的精密校準,其工作原理如下:激光對中測量原理:AS500配備了635-670nm半導體激光發射器與30mm高分辨率CCD探測器。激光發射器發射出準激光信號,由安裝在旋轉軸上的激光檢測單元(S和M端)接收。當旋轉軸存在偏差時,激光束的入射角度和位置會發生變化,CCD探測器可精確捕捉這種變化,將光信號轉化為電信號,進而計算出軸的偏移量和角度偏差,其測量精度可達±0.001mm。如何使用AS500旋轉軸校心儀進行校準操作?

工作原理:基于激光的單色性和方向性,利用發射器和接收器測量聯軸器的相對位置偏差。在聯軸器兩端分別安裝激光發射器和接收器,通常為CCD光電點陣,通過檢測激光束在接收面上的能量中心位移,計算軸向偏差,即平行不對中和角偏差,也就是角度不對中。主要功能:軸對中校正:可用于電機、水泵、壓縮機、離心機等旋轉類設備軸對中,具備多種測量模式,適用水平軸、垂直軸、多軸等不同對中場合,還可擺脫工作角度限制。數據管理:具有先進數據管理系統,中間過程可隨意停頓,保存數據下次直接使用,還支持USB/藍牙數據導出,對接企業CMMS(計算機維護管理系統),實現設備健康數據的長期追蹤。振動分析(可選配):部分型號可選配振動分析模塊,如VSHOOTER+,同步監測設備振動頻譜,識別潛在故障。 AS500旋轉軸校心儀的工作原理。AS100軸找正儀操作步驟

AS500旋轉軸校心儀與其他品牌的旋轉軸校心儀相比有什么優勢?軸找正儀維修

愛司500紅外熱成像:內置 FLIR Lepton 160×120 像素熱像儀(測溫范圍 - 10℃~400℃),可提**-6 個月發現軸承過熱、電機繞組故障等隱患。例如,當軸偏差達 0.3mm 時,對應軸承溫度通常升高 15℃,熱成像能實時定位熱點區域并與激光數據聯動驗證。振動分析:可選配的 VSHOOTER + 模塊支持 10Hz-14kHz 頻譜分析,通過 FFT 算法識別不平衡(2X 頻率異常)、不對中(1X 幅值升高)等機械故障。例如,某壓縮機對中偏差 0.5mm 時,振動速度達 12mm/s(超標),結合熱成像和激光數據可快速定位問題根源。軸找正儀維修

- 機械對中儀服務工作原理 2025-12-24

- 國產軸找正儀調試 2025-12-24

- 基礎款設備安裝對心校準儀圖片 2025-12-24

- 電機對中儀服務保修 2025-12-24

- 軸找正儀維修 2025-12-24

- AS100對中儀服務怎么樣 2025-12-24

- 進口軸找正儀廠家 2025-12-23

- 泵軸熱補償對中儀哪家好 2025-12-23

- 國內對中儀多少錢 2025-12-23

- 紅外無線激光對中儀激光 2025-12-23

- 嘉定區動態磁場測試儀定制 2025-12-24

- 上海放心選實驗耗材品牌排行 2025-12-24

- 浙江一體化微電網控制器推薦廠家 2025-12-24

- 泰州拜泰齊貿易(上海)有限公司Biotagealstra 2025-12-24

- 江蘇檢驗流量計哪家好 2025-12-24

- 江蘇高壓安全閥報價 2025-12-24

- 304電容液位計哪家好 2025-12-24

- 鹽城工業金相磨拋機 2025-12-24

- 天津打印器guan的3D生物打印機LUMEN X 2025-12-24

- 機械對中儀服務工作原理 2025-12-24