南京后副車架焊接生產線廠家直供

氣體供應與調控系統為焊接過程提供穩定的保護氣體環境,通常由氣瓶、減壓裝置、流量計和管路組成。根據焊接工藝需求,可供應氬氣、二氧化碳或混合氣體等,通過減壓裝置將氣瓶內的高壓氣體轉化為穩定的低壓輸出,避免壓力波動影響保護效果。流量計能精確控制氣體流量,確保保護氣體在熔池周圍形成均勻的氣幕,隔絕空氣中的氧氣與氮氣,減少氣孔、氧化等缺陷。管路采用耐高壓、防腐蝕的材質,連接處配備密封組件,防止氣體泄漏造成浪費或保護失效,保障焊接區域的氣體環境穩定可靠。手機中框弧焊工作站記錄精密焊接的電流數據。南京后副車架焊接生產線廠家直供

焊接機器人工作站具備超卓的作業效率。傳統人工焊接受限于焊工體力與精力,難以長時間持續高超的工作。而工作站中的機器人可 24 小時不間斷運行,其快速準確的動作響應,能極大縮短單件焊接時長。以汽車零部件焊接為例,人工焊接一個部件可能需數分鐘,甚至更長時間,機器人工作站卻能在短短幾十秒內完成,且焊接節奏穩定。多工位協同作業模式,還可實現流水線般的高效生產,使整體產能呈倍數級增長,為企業大規模生產提供堅實保障。上海激光切割工作站研發弧焊工作站一鍵啟動焊接;操作超便捷!

安全防護與監控系統為弧焊機器人的運行提供全盤保障,兼顧設備安全和人員防護。防護方面,設備周圍設置隔離圍欄,配備紅外感應裝置,當有人或物體靠近工作區域時,機器人會自動減速或停機;急停按鈕分布在操作面板和圍欄各處,可在緊急情況下立即切斷所有動力。監控系統則通過攝像頭和傳感器實時記錄設備運行狀態,包括機械臂位置、焊接參數、故障報警等信息,數據可存儲在本地或上傳至管理平臺,便于操作人員遠程監控和歷史追溯。系統還能對設備的運行數據進行分析,提前預警潛在故障,如電機過熱、電纜老化等,幫助維護人員及時處理,降低停機風險。

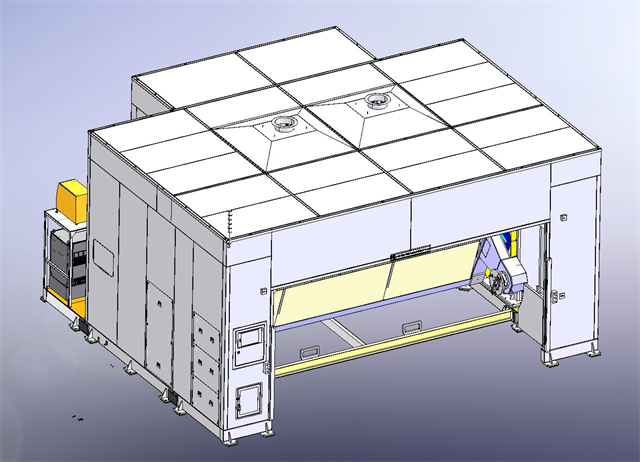

弧焊工作站的安全與環保特性,弧焊工作站嚴格遵循國際安全標準,配備多重防護機制,如光柵隔離、煙霧凈化系統等,有效保障操作人員健康。封閉式設計可減少焊接飛濺與紫外線輻射,同時內置的除塵設備能過濾有害顆粒,改善車間環境。此外,工作站采用高效能源管理技術,降低電力消耗,符合綠色制造理念,助力企業通過環保認證并提升社會責任感。弧焊工作站的柔性化生產適配能力,針對多品種、小批量的市場需求,弧焊工作站通過柔性夾具與可編程控制系統,輕松實現不同規格工件的快速切換。支持多種焊接工藝(如MIG/MAG、TIG等),滿足不銹鋼、鋁合金等材料的加工需求。用戶可通過示教器或離線編程軟件靈活調整參數,縮短新產品導入時間。這種高度適配性尤其適合汽車零部件、工程機械等行業的定制化生產。傳感器實時監測焊接參數變化。

機器人自動上下料方案的智能集成能力,使其能與企業現有管理系統形成深度協同。通過工業互聯網接口,方案可實時將生產數據上傳至 MES 系統,包括工件數量、運行時長等關鍵信息,幫助管理人員實現可視化管控。同時,系統支持與 ERP 系統聯動,根據生產計劃自動調整上下料節奏,確保物料供應與生產進度準確匹配。這種一體化管理模式,不僅減少了人工統計的誤差,還能通過數據分析優化生產流程,為企業決策提供數據支持。

在空間利用方面,機器人自動上下料方案展現出顯赫的靈活性。相較于傳統生產線固定的布局,機器人可采用壁掛式、倒掛式等安裝方式,充分利用車間垂直空間,減少地面占用面積。對于空間緊張的中小型車間,方案可通過緊湊的機械結構設計,在有限區域內完成多臺設備的上下料作業。例如,某精密儀器廠引入該方案后,生產線占地面積減少 25%,騰出的空間可用于新增設備或改善作業環境,間接提升了車間的整體運營效率。 工業弧焊工作站,適配多種金屬構件焊接。長沙弧焊工作站

筆記本底殼弧焊工作站將焊接數據納入整機生產檔案。南京后副車架焊接生產線廠家直供

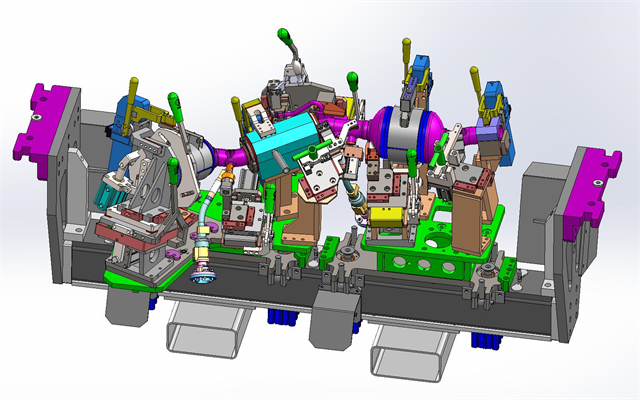

焊接電源與送絲系統是提供焊接能量與填充材料的關鍵單元,直接影響焊縫質量。焊接電源多采用逆變技術,能輸出穩定的直流電或脈沖電流,可根據不同焊絲材質(如碳鋼、不銹鋼、鋁合金)與板厚調節電流范圍(通常為 100-500A)、電壓參數,實現熔深與熔寬的準確控制。送絲系統由送絲電機、導絲管與焊絲盤組成,通過伺服控制實現每分鐘 0.5-10 米的可調送絲速度,確保焊絲均勻送入熔池。部分高層系統還配備焊絲干伸長度檢測功能,當檢測到異常時自動調整送絲量,避免因送絲不穩導致的焊偏、未熔合等缺陷,提升焊接過程的可靠性。南京后副車架焊接生產線廠家直供

- 上海沖壓產線 機器人上下料生產 2025-12-24

- 合肥汽車濾清器激光焊機器人上下料廠家供應 2025-12-24

- 合肥激光打標工作站現價 2025-12-24

- 上海激光切割工作站咨詢 2025-12-24

- 五金沖壓件-機器人上下料制造商 2025-12-24

- 上海工業生產非標自動化流水線供應公司 2025-12-24

- 非標自動化流水線多少錢 2025-12-24

- 上海包裝非標自動化流水線生產公司 2025-12-24

- 南京后副車架焊接生產線廠家直供 2025-12-24

- 包裝非標自動化流水線銷售 2025-12-24

- 西湖區什么是大型成套設備 2025-12-24

- 深圳ETHIO COFFEE伊索咖啡掛耳咖啡是否好喝 2025-12-24

- 直銷領鎖智能私人定做 2025-12-24

- 鋰電池正極材料回收中碟式陶瓷膜方案設計 2025-12-24

- 海南金屬智能開關設備 2025-12-24

- 天寧區安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 黃浦區電動干油泵廠家電話 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24