上海弧焊工作站哪家正規

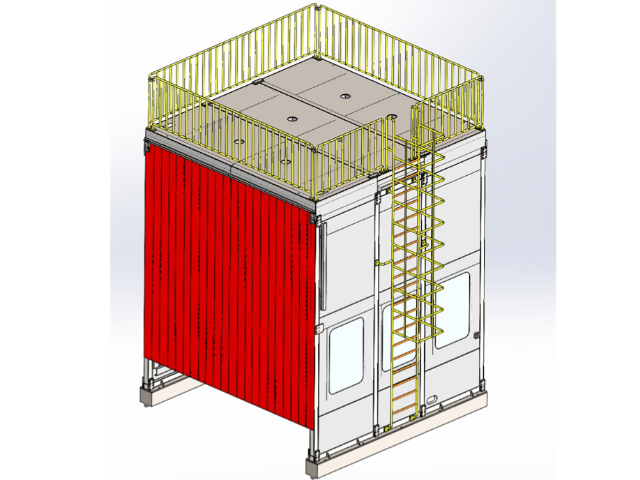

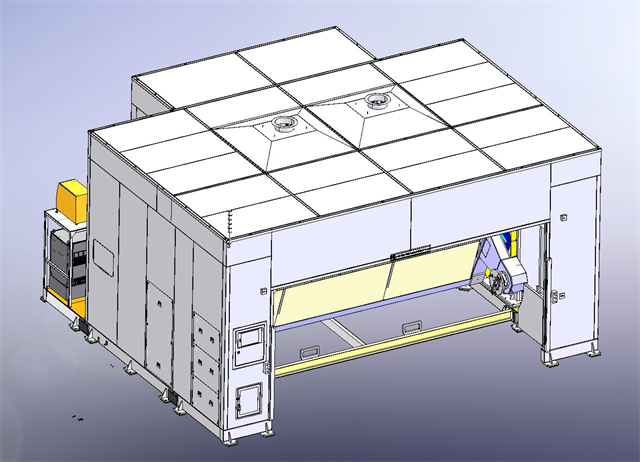

在現代制造業的精密焊接領域,弧焊工作站系統集成正成為提升生產效能的關鍵選擇。這類集成方案并非簡單的設備堆砌,而是通過對焊接電源、機械臂、送絲機構、工裝夾具等中心組件的科學匹配,構建出協同運作的一體化平臺。無論是汽車零部件的批量焊接,還是工程機械結構件的大型拼接,系統集成都能根據不同工件的材質、厚度和焊接工藝要求,實現參數的準確調控,確保焊縫成型均勻、強度達標。同時,集成化設計減少了設備間的兼容問題,降低了故障發生率,讓生產線的穩定運行得到有力保障,為企業帶來持續的生產價值。我們為新項目引進了一套全新弧焊工作站。上海弧焊工作站哪家正規

焊縫跟蹤感知設備是弧焊機器人實現準確焊接的關鍵,能實時識別焊縫位置并引導焊槍調整軌跡。常見的設備包括激光傳感器和視覺識別系統:激光傳感器通過發射激光束掃描工件表面,根據反射光的變化計算焊縫的三維坐標;視覺識別系統則利用高清攝像頭拍攝焊縫圖像,通過算法分析提取焊縫的形狀和位置信息。這些感知數據會實時傳輸給控制系統,系統根據偏差自動調整機械臂的運動參數,確保焊槍始終對準焊縫中心。即使工件存在微小變形或裝配誤差,該設備也能及時補償,提高焊接質量的一致性。上海弧焊工作站供應報價電腦廠弧焊工作站導出的數據符合精密部件質檢要求。

程序控制系統以工業控制器為中心,負責協調工作站各部件的運行邏輯。控制器內置多種焊接工藝數據庫,包含不同材料、厚度對應的參數組合,操作人員可直接調用或進行微調。人機交互界面采用觸摸顯示屏,配備直觀的圖標與文字提示,支持參數設置、程序存儲、歷史記錄查詢等功能,操作流程簡潔易懂。系統支持在線編程與離線編程兩種模式,在線編程可通過示教器記錄焊槍軌跡,離線編程則能在計算機上完成路徑規劃后導入控制器,提升編程效率。控制程序具備斷點續焊功能,當設備意外停機后,可從暫停位置繼續完成焊接作業。

驅動與傳動系統是弧焊機器人實現準確運動的動力中心,為機械臂的各個關節提供穩定動力并傳遞運動。驅動部分主要采用伺服電機,其具有響應速度快、控制精度高的特點,能根據控制系統的指令快速調整輸出轉速和扭矩,帶動機械臂關節轉動。傳動系統則包含諧波減速器、齒輪減速器等部件,可將電機的高速旋轉運動轉化為機械臂所需的低速大扭矩運動,同時保證運動傳遞的準確性。這兩者配合工作,使機械臂在焊接過程中既能靈活移動,又能準確定位,滿足不同焊接場景對運動性能的要求。小型弧焊工作站適合中小型企業車間布局。

全數質量保障與苛刻檢驗流程,我們深知,焊接質量直接關系到產品的結構安全與使用壽命。因此,車間構建了一套始于材料、忠于細節、終于檢測的全數質量保障體系。所有入場金屬材料均需核查材質證書并按要求進行復驗,確保源頭可靠。焊接過程嚴格執行經過工藝評定的作業指導書(WPS),由持證焊工或技師操作。在成品控制環節,我們設立了多道檢驗關卡:首先進行100%的焊縫外觀自檢與互檢;隨后,對關鍵承力焊縫及全熔透焊縫,依據客戶要求及國際標準(如GB、AWS、EN等),采用超聲波(UT)、射線(RT)、磁粉(MT)等無損檢測方法進行抽檢或全檢,并出具檢測報告。我們堅持“下一道工序是客戶”的理念,通過層層把關,致力于將產品缺陷率降至極低水平,交付令人放心的優越產品。保護氣體防止熔池受空氣污染。上海弧焊工作站供應報價

智能弧焊工作站可實時監測焊接過程參數。上海弧焊工作站哪家正規

弧焊工作站系統集成的定制化服務,能滿足不同行業的特殊需求。針對航空航天領域對焊接精度和可靠性的嚴苛要求,可配置高精度激光跟蹤系統和特種焊接電源,確保焊縫質量達到行業標準;對于家電制造的大批量生產,集成方案可優化生產線布局,實現多工位協同作業,提高生產節拍。此外,系統還能根據客戶的廠房空間、現有設備狀況進行靈活調整,降低改造難度和成本。專業的技術團隊會全程參與方案設計、安裝調試和人員培訓,確保系統快速投入使用,并提供長期的技術支持和售后服務,讓企業無后顧之憂。上海弧焊工作站哪家正規

- 弧焊工作站廠家 2025-12-23

- 上海電機非標自動化流水線供貨報價 2025-12-23

- 上海鈑金焊接工作站批發價 2025-12-23

- 合肥非標自動化流水線設計 2025-12-22

- 工業非標自動化流水線現價 2025-12-22

- 寧波非標自動化流水線設備廠家 2025-12-22

- 上海食品加工非標自動化流水線供應商 2025-12-22

- 上海焊接非標自動化流水線生產廠家 2025-12-22

- 包裝非標自動化流水線廠家直銷 2025-12-22

- 合肥弧焊工作站供應價格 2025-12-22

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23

- 四川全自動無心磨床原理 2025-12-23

- 西湖區泵圖片 2025-12-23

- 四川摩托車鏈條型號 2025-12-23

- 四川傳送帶跑偏瑕疵檢測系統 2025-12-23

- 徐州購買真空波紋管銷售廠 2025-12-23

- 重慶維護便捷離心式切削液過濾設備 2025-12-23