上海電機轉子軸超聲波清洗油污供貨公司

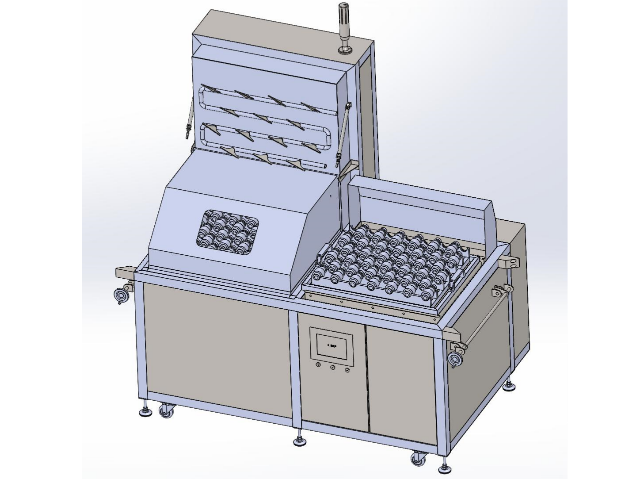

非標自動化設備對生產模式的改變,體現在推動柔性生產的實現上。傳統批量生產模式下,更換產品型號往往需要大幅調整生產線,耗時費力,而非標設備通過模塊化設計與參數化控制,讓生產切換變得簡單高效。例如在服裝輔料生產中,同一臺非標紐扣安裝設備,只需更換對應的模具和調整程序參數,就能在 10 分鐘內完成從襯衫紐扣到牛仔褲紐扣的生產轉換;在小型電子元件加工領域,非標設備的快速換型能力支持 “多品種、小批量” 的訂單生產,讓企業能更靈活地響應市場需求。這種對柔性生產的支撐作用,幫助制造企業打破了傳統生產模式的束縛,提升了市場競爭力。該專機采用柔性設計,可快速適配多品種小批量生產。上海電機轉子軸超聲波清洗油污供貨公司

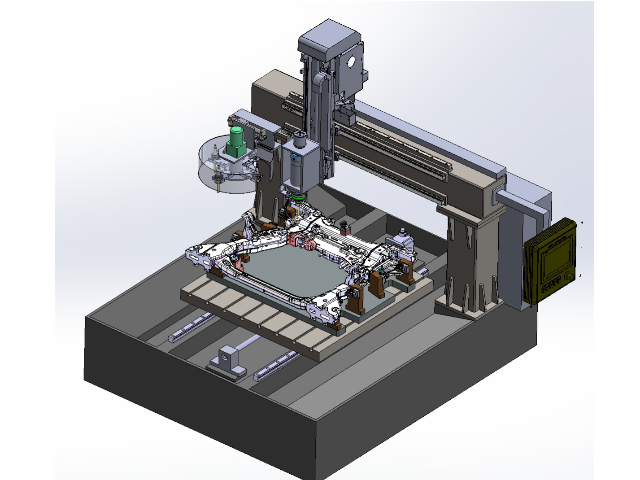

在電子制造領域,非標自動化設備展現出極強的適應性。這類設備常被用于電路板的精密焊接、電子元件的高速分揀以及芯片的封裝測試等環節。例如,針對不同規格的集成電路板,可定制帶有多軸機械臂的焊接設備,通過準確的程序控制實現焊點定位誤差不超過 0.02 毫米,同時搭配視覺檢測系統,實時篩選出焊接不合格的產品。此外,在手機屏幕組裝過程中,非標自動化設備能完成玻璃蓋板與顯示屏的貼合工作,通過調節壓力、溫度等參數,滿足不同型號產品的生產需求,既提升了組裝效率,又保證了產品的一致性。杭州手工補焊翻轉臺供貨價格非標自動化專機攻克復雜工藝超給力!

工業非標自動化設備具備強大的跨場景協作能力,可助力企業構建一體化生產體系。隨著制造業生產流程的日益復雜,單一設備已無法滿足全流程自動化需求,而非標自動化設備能通過模塊化設計與標準化接口,實現與其他設備、系統的協同工作。例如,在某家電組裝工廠,定制的非標自動化上料設備、組裝機器人與檢測設備通過工業以太網連接,形成完整的自動化生產線。上料設備可根據組裝機器人的工作節奏,準確輸送零部件;檢測設備則能實時將檢測數據反饋給組裝機器人,及時調整組裝參數,確保產品質量。此外,該生產線還可與企業的 ERP 系統對接,根據訂單需求自動調整生產計劃,實現從訂單下達到產品出庫的全流程智能化管理。這種跨場景協作能力,讓企業的生產流程更順暢,生產效率大幅提升。

非標自動化設備的維護特性,體現了 “定制化” 帶來的獨特優勢。由于設備是根據生產場景專屬設計,其維護方案也更具針對性。設備制造商通常會提供詳細的操作手冊,標注易損部件的更換周期和規格,例如某鋰電池疊片機的極片定位鏡頭,手冊中會明確建議每運行 500 小時進行清潔校準。同時,控制系統中會預設故障診斷程序,當傳感器檢測到異常數據時,會自動顯示可能的故障點,如傳送帶速度異常時提示檢查伺服電機編碼器。對于復雜設備,制造商還可提供遠程運維支持,通過設備內置的通訊模塊讀取運行日志,協助企業快速排查問題。這種定制化的維護體系,能有效降低設備的停機時間,保障生產連續性。這臺非標專機集成了視覺定位與機器人抓取功能。

一、非標自動化專機設計的前期調研:準確錨定需求的關鍵環節非標自動化專機設計的前提是全盤且深入的前期調研,這一環節直接決定設備能否真正匹配企業生產需求。調研階段需組建包含機械工程師、工藝專員、市場顧問的專項團隊,深入企業生產現場,通過實地觀察、與前線操作人員訪談、收集歷史生產數據等方式,梳理中心需求點。例如在五金加工行業,需明確工件材質(如不銹鋼、鋁合金)、加工精度(如正負 0.05mm 或 0.1mm)、日均加工量等基礎參數;在醫藥包裝行業,還需重點確認生產環境的潔凈等級(如萬級、十萬級)、是否需符合 GMP 認證標準。同時,調研還需關注企業潛在需求,比如未來 1-3 年的產能規劃、產品規格調整可能性,以及現有生產流程中的瓶頸工序 —— 若某企業人工上下料環節日均耗時 8 小時,且易出現物料磕碰,調研團隊需將 “自動上下料 + 防碰撞保護” 納入中心設計需求。此外,還需評估企業現有基礎設施條件,如車間電壓穩定性、承重能力、物流通道寬度等,避免設備設計完成后無法順利安裝調試,確保調研結果全盤支撐后續設計工作。非標自動化專機適配非標工況無壓力!合肥后副車架銑削專機生產商

公司專注于為客戶研發定制化的非標自動化專機。上海電機轉子軸超聲波清洗油污供貨公司

四、非標自動化專機運用中的運維保障:延長設備生命周期的重要舉措非標自動化專機在實際運用中,完善的運維保障體系是延長設備生命周期、保障生產連續性的關鍵。首先需建立日常巡檢制度,操作人員每日開機前需檢查設備各部件狀態,如傳動皮帶的張緊度、潤滑油的油位、傳感器的清潔度,發現異常及時處理;技術人員每周需進行深度檢查,例如測試電氣控制系統的響應速度、校準視覺定位系統的精度。其次需制定針對性的保養計劃,根據設備運行強度與部件壽命,定期更換易損件,如精密軸承、密封件,同時對電機、減速器等中心部件進行潤滑、除塵保養 —— 例如針對高速運行的伺服電機,每 3 個月需更換一次獨用潤滑油,防止因潤滑不足導致電機過熱損壞。此外,需建立故障應急響應機制,企業可與設備設計方簽訂運維合作協議,確保設備出現故障時,技術人員能在 4-8 小時內到達現場排查維修,同時儲備關鍵備件(如 PLC 模塊、獨用傳感器),減少故障停機時間。部分企業還會引入設備管理系統,通過采集設備運行數據(如運行時長、故障次數),分析設備損耗規律,提前制定預防性維護計劃,將被動維修轉化為主動保養。上海電機轉子軸超聲波清洗油污供貨公司

- 弧焊工作站廠家 2025-12-23

- 上海電機非標自動化流水線供貨報價 2025-12-23

- 上海鈑金焊接工作站批發價 2025-12-23

- 合肥非標自動化流水線設計 2025-12-22

- 工業非標自動化流水線現價 2025-12-22

- 寧波非標自動化流水線設備廠家 2025-12-22

- 上海食品加工非標自動化流水線供應商 2025-12-22

- 上海焊接非標自動化流水線生產廠家 2025-12-22

- 包裝非標自動化流水線廠家直銷 2025-12-22

- 合肥弧焊工作站供應價格 2025-12-22

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23

- 四川全自動無心磨床原理 2025-12-23

- 西湖區泵圖片 2025-12-23

- 四川摩托車鏈條型號 2025-12-23

- 四川傳送帶跑偏瑕疵檢測系統 2025-12-23

- 徐州購買真空波紋管銷售廠 2025-12-23

- 重慶維護便捷離心式切削液過濾設備 2025-12-23