合肥鐵絲網+防護光板焊接工作站生產商家

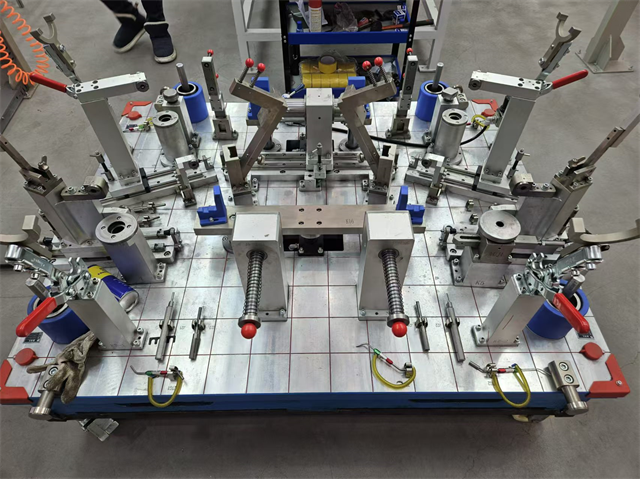

弧焊工作站作為現代工業生產中的關鍵設備集成系統,在提升焊接作業效率方面發揮著顯赫作用。其通過將焊接電源、機械臂、送絲機構等中心組件進行智能化整合,實現了焊接過程的自動化連續作業。相較于傳統人工焊接,工作站可根據預設程序準確執行焊接路徑,減少因人工操作疲勞導致的停頓,單班作業效率可提升 30% 以上。同時,系統配備的自動送絲和焊縫跟蹤功能,能避免頻繁的人工調整,使焊接工序銜接更流暢,尤其適用于批量零部件的標準化生產,幫助企業在相同時間內完成更多產能,有效降低單位產品的時間成本。該弧焊工作站留存手機按鍵支架焊接的完整檔案。合肥鐵絲網+防護光板焊接工作站生產商家

在保障焊接質量穩定性上,弧焊工作站展現出獨特優勢。系統內置的參數控制系統可精確調控電流、電壓、焊接速度等關鍵指標,確保每道焊縫的熱輸入量保持一致,減少因人為操作差異造成的質量波動。搭配高清視覺檢測模塊,工作站能實時監測熔池狀態,一旦發現偏差立即自動調整參數,降低氣孔、未熔合等缺陷的出現概率。對于要求嚴格的承壓管道、結構件焊接,工作站的重復定位精度可達 ±0.1mm,保證焊縫成形均勻、強度達標,為產品質量提供可靠保障,滿足各類工業場景的安全標準與性能要求。移動式焊接工作站廠家供貨易運維弧焊工作站,降低后期使用成本。

在各行業的實際應用中,工業機器人弧焊工作站展現出強大的適應性與實用性。在汽車零部件生產領域,某企業引入工作站后,變速箱殼體的焊接合格率從原來的 92% 提升至 99.5%,每年減少廢品損失數十萬元。在鋼結構制造行業,工作站成功解決了大型構件焊接變形難題,通過多機器人協同作業,實現了復雜焊縫的一次成型,生產周期縮短近三分之一。而在醫療器械生產中,其高精度焊接能力滿足了產品對焊縫強度與密封性的嚴苛要求,助力企業通過行業認證,拓展市場空間。

機器人自動上下料方案的智能集成能力,使其能與企業現有管理系統形成深度協同。通過工業互聯網接口,方案可實時將生產數據上傳至 MES 系統,包括工件數量、運行時長等關鍵信息,幫助管理人員實現可視化管控。同時,系統支持與 ERP 系統聯動,根據生產計劃自動調整上下料節奏,確保物料供應與生產進度準確匹配。這種一體化管理模式,不僅減少了人工統計的誤差,還能通過數據分析優化生產流程,為企業決策提供數據支持。

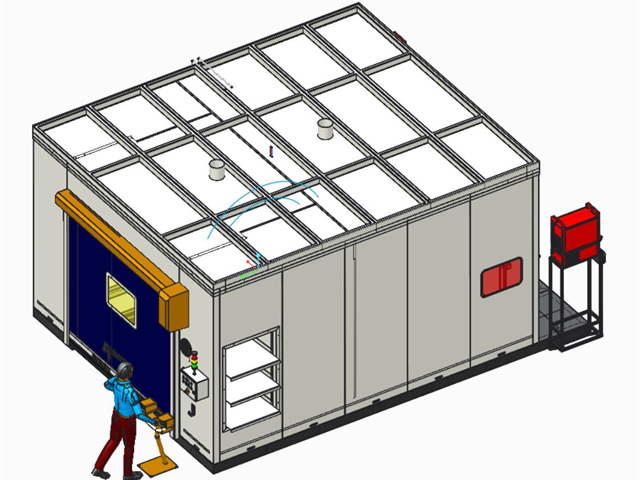

在空間利用方面,機器人自動上下料方案展現出顯赫的靈活性。相較于傳統生產線固定的布局,機器人可采用壁掛式、倒掛式等安裝方式,充分利用車間垂直空間,減少地面占用面積。對于空間緊張的中小型車間,方案可通過緊湊的機械結構設計,在有限區域內完成多臺設備的上下料作業。例如,某精密儀器廠引入該方案后,生產線占地面積減少 25%,騰出的空間可用于新增設備或改善作業環境,間接提升了車間的整體運營效率。 多功能弧焊工作站,兼容不同規格焊接需求。

弧焊工作站系統集成在焊接質量把控上有著嚴謹的體系,為產品品質提供堅實保障。系統內置的焊縫檢測模塊,能通過高清攝像頭捕捉焊縫圖像,結合圖像識別技術實時分析焊縫的寬度、余高、咬邊等關鍵指標,一旦發現超出預設范圍的情況,會立即發出提示并自動調整焊接參數。同時,系統會對每一次焊接過程的參數進行完整記錄,形成可追溯的質量檔案,便于后期對產品質量問題進行分析和溯源。這種全盤的質量監控模式,讓焊接質量始終保持在穩定水平,滿足各行業對焊接產品的嚴格標準。高負載下弧焊工作站仍穩定運行嗎?杭州激光打標工作站

弧焊工作站連續運行穩定;無間斷輸出!合肥鐵絲網+防護光板焊接工作站生產商家

電弧監測與反饋單元是保障焊接質量的重要環節,通過各類傳感器實時捕捉焊接過程中的關鍵數據。電弧電壓傳感器與電流傳感器持續采集電弧參數,將信號傳輸至處理模塊進行分析,當參數偏離預設范圍時,及時發出調整指令。焊縫跟蹤傳感器借助光學或電磁感應原理,識別焊縫的位置與走向偏差,引導機械執行機構進行動態修正,確保焊槍始終對準焊縫中心。該單元還能記錄每次焊接的參數曲線,為后續質量追溯與工藝優化提供數據支持,幫助操作人員積累經驗,提升同類工件的焊接一致性。合肥鐵絲網+防護光板焊接工作站生產商家

- 合肥鐵絲網+防護光板焊接工作站生產商家 2025-12-13

- 合肥后副車架焊接生產線生產 2025-12-13

- 南京移動式焊接工作站生產廠 2025-12-13

- 杭州后副車架焊接生產線供應價格 2025-12-13

- 上海鐵絲網+防護光板焊接工作站哪家正規 2025-12-13

- 杭州后副車架焊接生產線哪家好 2025-12-13

- 上海移動式焊接工作站哪里買 2025-12-13

- 上海48T壓機現貨 2025-12-13

- 手工補焊翻轉臺生產 2025-12-13

- 上海沖壓非標自動化流水線供貨公司 2025-12-13

- 太倉全自動小型加熱裝置哪里買 2025-12-13

- 江蘇TC-22A二手兄弟機床買賣廠家 2025-12-13

- 銀川國家消防員就業方向 2025-12-13

- 新疆非標氣動打標機廠家 2025-12-13

- 山西布袋除塵倉式泵 2025-12-13

- 加工防爆屋頂式風冷熱泵機組費用 2025-12-13

- 無錫手表差壓式氣密檢測儀使用方法 2025-12-13

- 蕪湖生物制藥實驗室裝修 2025-12-13

- 常州好的真空波紋管按需定制 2025-12-13

- 安徽去鱗開背殺魚機生產線 2025-12-13