上海注塑機-機器人上下料供應商

與倉儲系統的無縫對接,讓機器人自動上下料方案形成更完整的生產物流閉環。方案通過標準化接口與立體倉庫、AGV 搬運系統等倉儲設備聯動,完成加工前的原料調取與加工后的成品入庫流程。當生產計劃下達后,機器人可根據倉儲系統的庫存信息,優先抓取庫存充足的原料進行加工,避免因物料短缺導致的生產中斷。加工完成的工件也能由機器人直接轉運至倉儲入口,減少中間環節的人工搬運。這種一體化銜接不僅提升了生產物流的連貫性,還降低了物料在流轉過程中的損耗風險,提高了整體生產鏈條的效率。機器人上下料系統通常具備較高的可靠性和穩定性,能夠確保生產線的持續穩定運行。上海注塑機-機器人上下料供應商

安全可靠:機器人上下料為工人創造更優工作環境在高溫、粉塵或重型物料搬運等高風險場景中,機器人上下料系統能有效保障人員安全。通過封閉式設計或安全光柵防護,機器人在作業時可與工人物理隔離,避免意外傷害。同時,機器人可準確控制抓取力度和運動軌跡,減少物料碰撞損耗,提高良品率。企業不僅能降低工傷風險,還能通過數據記錄實現作業過程可追溯,符合安全生產規范要求,為可持續發展提供支持。

柔性適配:模塊化設計滿足多樣化生產需求現代機器人上下料系統采用模塊化架構,可根據不同行業需求靈活配置。例如,通過更換末端執行器(如吸盤、夾具或電磁抓手),同一臺機器人可處理金屬件、塑料件或玻璃等不同材質物料。配合視覺定位系統和自適應算法,還能應對多品種、小批量的柔性生產需求。這種“一機多用”特性顯赫降低了企業的設備投入成本,尤其適合汽車零部件、3C電子等產品迭代快的行業。 上海注塑機-機器人上下料供應商機器人上下料系統的引入,則從根本上改變了這一現狀。

安全性是機器人自動上下料方案的重要優勢之一。方案配備了多重安全防護裝置,如紅外感應圍欄、急停按鈕、碰撞檢測傳感器等,當有人或物體進入機器人的工作區域時,系統會立即發出警報并停止機器人的運行,避免發生碰撞事故。同時,機器人的操作流程完全按照預設程序進行,減少了人為操作中的不確定性和誤操作風險,保障了生產過程的穩定安全。此外,對于一些存在粉塵、噪音、有害氣體等惡劣環境的生產環節,機器人可替代人工完成上下料工作,有效保護了操作人員的身體健康。

機器人上下料有助于實現生產數據的準確追溯。在生產過程中,機器人可通過內置傳感器和數據記錄系統,實時記錄每一次上下料的時間、位置、操作對象等信息,并將這些數據同步至生產管理系統。相比人工操作中依賴紙質記錄或人工錄入可能出現的遺漏、錯誤,機器人記錄的數據更加完整、準確。例如,在食品加工行業,通過機器人上下料記錄的原材料信息,可快速追溯某一批次產品的原料來源、加工時間等,一旦出現質量問題,能迅速定位原因并采取措施,保障產品安全。機器人上下料系統的引入,有效緩解了這一問題。

低噪音運行是機器人自動上下料方案的顯赫特點之一,有助于改善車間工作環境。方案采用高精度減速器與靜音驅動電機,運行過程中噪音可控制在 70 分貝以下,遠低于傳統氣動上下料設備。在電子組裝、醫療器械等對環境噪音敏感的行業,這種低噪音特性顯得尤為重要,既能減少噪音對工人聽力的影響,又能為精密加工提供安靜的環境,間接提升產品的加工精度。同時,低噪音運行也符合企業安全生產與職業健康管理的相關要求。

為幫助企業順利推進自動化升級,機器人自動上下料方案提供完善的員工培訓支持。培訓內容涵蓋機器人基本操作、日常維護、簡單故障排除等方面,采用理論講解與實操演練相結合的方式,確保員工能快速掌握相關技能。培訓團隊由經驗豐富的技術人員組成,會根據企業員工的知識背景調整教學方式,對于文化程度較低的操作人員,可采用圖文手冊與視頻教程輔助教學。通過系統培訓,企業員工能更快適應自動化生產模式,充分發揮方案的效能。 減少能源消耗,助力綠色生產。南京沖壓產線 機器人上下料研發

與新設備兼容,升級成本低。上海注塑機-機器人上下料供應商

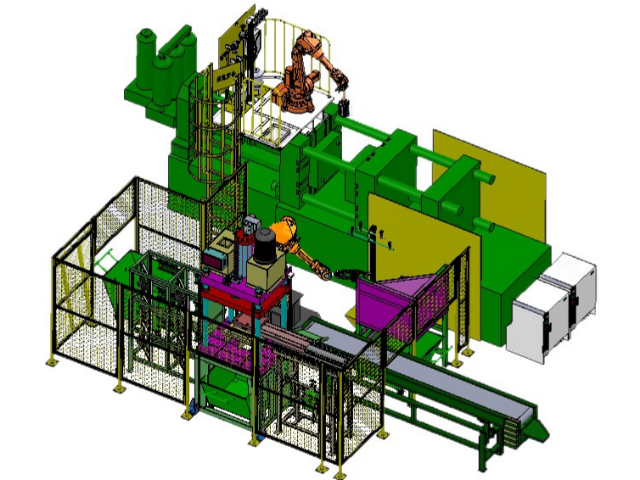

在現代制造業的生產線上,機器人上下料工作站正成為提升生產效率的重要助力。這類工作站通過準確的機械臂操作,能夠按照預設程序完成物料的抓取、搬運和放置等一系列動作,整個過程連貫流暢,減少了傳統人工操作中可能出現的停頓和延遲。無論是在金屬加工、汽車零部件生產還是電子元件裝配等場景,工作站都能保持穩定的作業節奏,讓物料流轉更加高效。同時,其持續作業的能力可適應長時間生產需求,幫助企業在相同時間內完成更多生產任務,為產能提升提供切實支持。上海注塑機-機器人上下料供應商

- 上海工業生產非標自動化流水線供應公司 2025-12-24

- 南京后副車架焊接生產線廠家直供 2025-12-24

- 杭州激光打標工作站報價 2025-12-24

- 上海工裝非標自動化流水線售價 2025-12-24

- 焊接非標自動化流水線直銷 2025-12-23

- 杭州弧焊工作站廠家供應 2025-12-23

- 焊接非標自動化流水線銷售 2025-12-23

- 工業非標自動化流水線供應公司 2025-12-23

- 上海全非標自動化流水線直銷 2025-12-23

- 上海食品加工非標自動化流水線生產公司 2025-12-23

- 拉力試驗機價格 2025-12-24

- 徐州輸送帶批發 2025-12-24

- 紹興電工電子尼龍制品測試原理 2025-12-24

- 威海車載SCR系統模塊 2025-12-24

- 普陀區PS柜 2025-12-24

- 南通智能飲料機廠家 2025-12-24

- 隨州環保設備玻璃鋼風機代理加盟 2025-12-24

- 冠縣安裝大型龍門刨床選擇 2025-12-24

- 上海酒店AMR設備廠家 2025-12-24

- 湖北無滲漏液壓刀柄廠家價格 2025-12-24