西藏自動噴涂線公司

檢測區是自動噴涂線確保產品質量的主要環節,如同一位嚴苛的 “質量衛士”,對每一個完成噴涂的汽車零件進行的質量檢測。此區域配備了先進的自動檢測系統,其中視覺識別技術發揮著關鍵作用。通過高分辨率的攝像頭和專業的圖像分析軟件,系統能夠對零件的涂層厚度進行精確測量,確保其符合生產標準;同時,對涂層的色差進行細致比對,不放過任何細微的顏色偏差;還能敏銳地識別涂層表面是否存在諸如氣泡、顆粒、流掛等缺陷。一旦檢測到零件存在質量問題,系統會立即發出警報,并將相關信息反饋給操作人員,以便及時進行處理,有效避免不合格產品流入下一環節,保障了產品質量的穩定性和一致性。自動噴涂線通過優化涂料輸送系統,確保了噴涂過程中涂料的均勻供給。西藏自動噴涂線公司

自動噴涂線的重要優勢在于其高度集成的智能化控制系統。蘇州閩誠錦業的技術團隊通過引入機器視覺與AI算法,構建了“三維建模-軌跡規劃-實時反饋”的閉環控制體系。在汽車內飾件噴涂場景中,系統首先利用高精度攝像頭掃描工件表面,生成毫米級精度的三維模型;隨后,AI算法根據模型曲率自動規劃噴槍運動軌跡,確保在復雜曲面(如儀表盤弧面)上保持恒定噴涂距離;噴涂過程中,激光測厚儀實時監測涂層厚度,若檢測到局部偏差超過閾值,系統會立即調整噴槍壓力與涂料流量。這種“先建模、后噴涂、邊噴邊調”的模式,徹底顛覆了傳統工藝中“憑經驗、靠目測”的粗放式操作。西藏汽車制造自動噴涂線設備先進的自動噴涂線技術,為企業提升品牌形象與市場競爭力奠定了基礎。

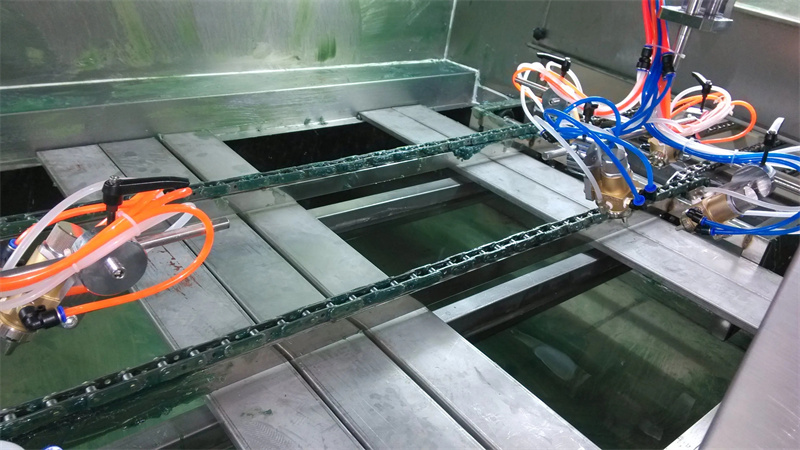

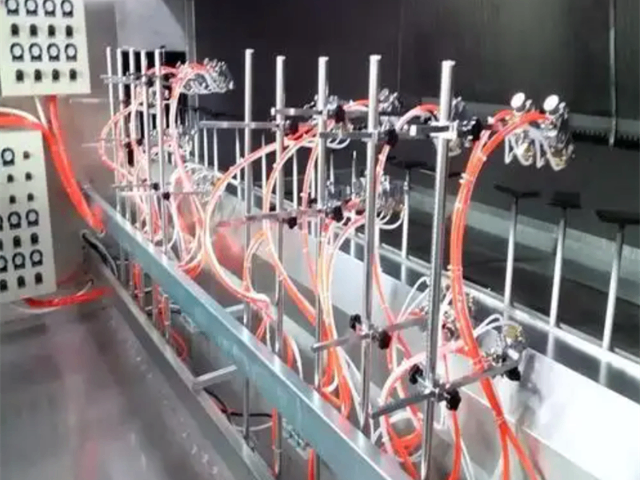

蘇州閩誠錦業自動化科技有限公司的重要優勢之一在于其設備定制能力。公司可根據產品尺寸、生產工藝及行業需求,定制隧道長度、溫度分區及功能模塊。例如,在醫藥行業項目中,公司為藥企配置百級層流凈化冷卻區,確保藥品生產環境潔凈;在陶瓷行業項目中,設置快速脫水干燥區,提高陶瓷生產效率。這種“一機多用”的設計理念,使設備通用性與適用性先進提升。以汽車配件噴涂懸掛線為例,蘇州閩誠錦業的自動噴涂線通過嚴格的預處理(包括噴砂清理、除油除銹等步驟),去除表面雜質和氧化層,確保涂料附著力。系統根據涂料類型自動調配粘度和流平性,并添加固化劑或助劑以增強涂層性能。噴涂過程中,設備根據預設參數自動調節噴嘴噴出量和路徑,確保每一件工件都能得到均勻涂覆。噴涂完成后,懸掛線經烘干或固化爐處理,涂層充分附著,有效隔絕腐蝕介質,延長零部件使用周期。

預處理區堪稱自動噴涂線的 “清潔衛士”,對汽車零件的表面處理起著關鍵作用。這一區域會依次進行除油、除銹、磷化等多道工序。首先,通過專業的除油劑和清洗設備,將零件在加工、運輸過程中沾染的油污徹底清理,確保零件表面無油漬殘留,為后續處理創造良好條件。接著,利用除銹工藝,無論是化學除銹還是機械除銹方式,都能精細去除零件表面的銹跡,恢復金屬原本的光澤與質地。隨后進行的磷化處理,能在零件表面形成一層均勻、細密的磷化膜,這層膜不僅能夠增強后續涂層與零件金屬表面的附著力,還具備一定的防腐蝕能力,如同為零件穿上一層隱形的 “防護衣”,使零件在后續的使用過程中更耐用,為高質量的噴涂效果提供有力保障。自動噴涂線以高速噴涂滿足市場的快速需求。

在制造業轉型升級的浪潮中,自動噴涂線與傳統手工噴涂的成本爭議始終未休。更關鍵的是隱性成本差異。傳統線需配備3—5名熟練噴漆工,年人力成本超45萬元;而自動線只需1名設備監控員,成本降至15萬元。此外,傳統線因涂料利用率不足50%,每月浪費涂料價值超15萬元,自動線通過閉環流量控制將浪費率壓至10%以內。以年產能12萬件的中型工廠為例,自動線初期投資雖高250萬元,但6個月內即可通過材料與人力節省收回成本。運營成本:效率變革下的全鏈條降本自動噴涂線的重要優勢在于運營階段的成本穿透能力。用自動噴涂線處理的產品,色彩過渡自然又柔和。全自動噴涂線需要多少錢

自動噴涂線在連續作業時能保持高效穩定運行。西藏自動噴涂線公司

在新能源汽車、智能家居等高級制造領域,產品表面涂層的耐刮擦性能已成為衡量品質的重要指標。傳統噴涂工藝因涂層硬度不足、結構松散,常導致產品在使用中出現劃痕、磨損等問題,直接影響用戶體驗與品牌口碑。而自動噴涂線憑借智能化、精密化的技術升級,正成為解開這一難題的關鍵。蘇州閩誠錦業自動化科技有限公司作為行業象征,通過定制化涂裝設備與工藝優化,將涂層硬度提升至6H以上,百格測試達0級,鹽霧測試突破720小時無銹蝕,為高級制造業提供了可復制的品質升級方案。西藏自動噴涂線公司

- 廣東塑膠件自動噴涂線供應商 2025-12-04

- 浙江靠譜汽車內飾包覆生產線設備 2025-12-04

- 西藏防爆隧道烘烤線 2025-12-04

- 江蘇往復式自動噴涂線哪家好 2025-12-04

- 安徽小型汽車內飾包覆生產線制造廠家 2025-12-04

- 新疆汽車內飾包覆生產線 2025-12-04

- 新疆定制汽車內飾包覆生產線哪家好 2025-12-04

- 內蒙古大型汽車內飾包覆生產線價格 2025-12-04

- 黑龍江小型汽車內飾包覆生產線 2025-12-04

- 江蘇定制汽車內飾包覆生產線報價 2025-12-04

- 哈爾濱十字臥式加工中心 2025-12-04

- 中山TYPE C3.1前處理自動機報價 2025-12-04

- 蘇州本地蓄能器批發廠家 2025-12-04

- 多功能手術床原理 2025-12-04

- 江蘇橋梁灌漿料哪家好 2025-12-04

- 119D探測器性能參數 2025-12-04

- 蘭州環保臥式加工中心 2025-12-04

- 浙江本地可靠性分析執行標準 2025-12-04

- 廣西可燃氣體固定式氣體檢測儀用戶體驗 2025-12-04

- 江蘇園林轉鼓過濾器生產 2025-12-04