河南水性漆自動噴涂線定制

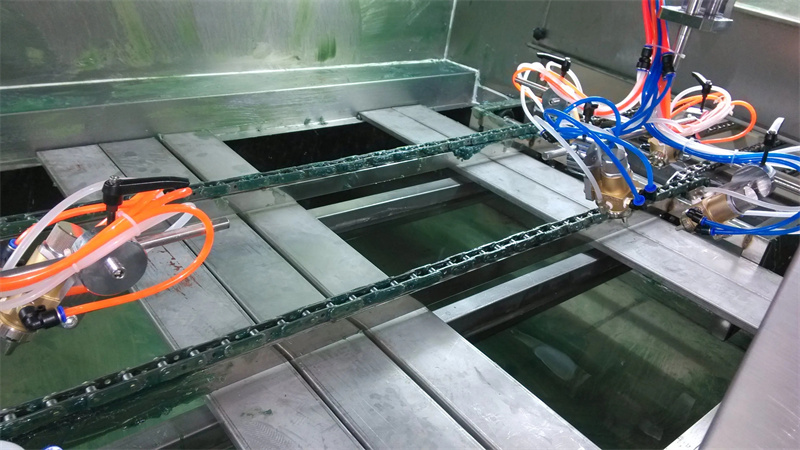

在涂料供應端,其自主研發的齒輪泵采用納米級密封技術,可將涂料流量波動控制在±0.5%以內,避免因供料不穩導致的涂層厚薄差異;噴涂執行端,高精度噴槍配備自適應霧化盤,能根據涂料粘度自動調整霧化壓力,確保粉末顆粒直徑均勻分布在20-50μm區間,為均勻覆蓋奠定基礎;環境控制端,生產線集成溫濕度調節系統與空氣凈化裝置,將噴涂區溫度穩定在25±1℃、濕度控制在55±5%RH,消除在某家電企業的冰箱外殼噴涂項目中,傳統生產線因夏季濕度波動導致涂層流掛率高達15%;而引入蘇州閩誠錦業的全鏈路控制系統后,環境參數實時調控使流掛率降至0.3%,單線年節約返工成本超200萬元。這一實踐表明,硬件系統的協同升級是保障噴涂均勻度的物質基礎。自動噴涂線不同規模企業使用成本差異不大。河南水性漆自動噴涂線定制

為提高操作人員和維修人員的技能水平,應定期組織技術培訓。培訓內容應包括設備操作、維護保養、故障排除等方面的知識。對操作人員和維修人員進行定期考核,確保他們具備足夠的技能和知識來應對各種情況。例如,每季度組織一次技術培訓,邀請設備制造商的技術專業人員進行授課,講解設備的新技術、維護保養方法和故障排除技巧。培訓結束后進行考核,對考核不合格的人員進行補考或再培訓,確保操作人員和維修人員能夠熟練掌握設備的操作和維護技能。貴州小型自動噴涂線設備電子電器自動噴涂線的識別系統可以通過圖像識別和機器學習算法自動識別不同種類的電子電器元件。

在高級制造業中,產品表面光潔度不但是外觀品質的重要指標,更是耐腐蝕性、耐磨性及使用壽命的關鍵影響因素。傳統手工噴涂因環境控制粗放、操作依賴經驗,常導致涂層橘皮、流掛、顆粒等缺陷,光潔度波動大。而自動噴涂線通過精密環境控制、多參數協同優化及智能算法驅動,正將表面光潔度推向鏡面級標準。蘇州閩誠錦業自動化科技有限公司作為行業方向,其研發的智能涂裝系統已實現表面粗糙度Ra≤0.2μm、光澤度穩定在95°以上的突破,為新能源汽車、智能家居等領域提供了高可靠性表面處理解決方案。

蘇州閩誠錦業通過“智能涂裝云平臺”接入全國50余條生產線,構建了涂料性能、工藝參數與質量數據的關聯模型。在某涂料企業的合作中,平臺分析發現其水性涂料在低溫環境下易團聚,導致涂層粗糙度超標。基于此,系統自動優化機器人路徑,將噴涂壓力從0.4MPa調整至0.32MPa,出漆量減少15%,使涂料利用率從65%提升至82%,年節省材料成本超120萬元。這種數據驅動的優化模式,使自動噴涂線具備“自我進化”能力。例如,在墨西哥普埃布拉市的大眾汽車廠,車體面漆涂裝線配置的雙機器人通過機器學習算法,識別膜厚不均區域后自動調整噴涂軌跡,將膜厚合格率從92%提升至98%。蘇州閩誠錦業將此類算法集成至其智能涂裝系統,使中小企業無需承擔高額研發成本,即可共享技術紅利。在自動噴涂線的應用中,如何減少涂料浪費是提升經濟效益的重要課題。

復雜曲面工件的噴涂是行業痛點,傳統方式因軌跡控制粗放,常導致邊緣露底、涂層堆積。蘇州閩誠錦業開發的6軸噴涂機器人與視覺定位系統,通過激光測距反饋實時修正Z軸位置,距工件距離偏差控制在±5mm以內。在汽車音響外殼鋼琴漆噴涂項目中,系統針對90°折角區域,編程時速度降低至300mm/s,出漆量增加20%,結合超聲波清洗模塊去除注塑殘留的0.1-0.3mm微孔內脫模劑,使折角處涂層厚度均勻性提升35%。針對多層涂層體系,蘇州閩誠錦業建立“溫度-時間-膜厚”三維固化模型。當清漆厚度超過50μm時,系統自動延長5分鐘固化時間,避免因固化不足導致的橘皮紋。這種參數協同優化模式,使某新能源汽車電池隔膜項目的涂層表面粗糙度Ra穩定在0.18μm以下,光澤度達96°,遠超傳統手工噴涂的Ra≥0.8μm、光澤度≤85°標準。自動噴涂線配備了智能的漆料管理系統,確保了漆料的精確使用和節約。河南水性漆自動噴涂線定制

使用自動噴涂線后涂料成本得到有效降低。河南水性漆自動噴涂線定制

這種“設備+數據+服務”的模式,推動噴涂行業從單一設備供應向整體解決方案提供轉型。據統計,采用蘇州閩誠錦業智能化方案的企業,平均涂裝成本降低18%,VOCs排放減少35%,在環保政策趨嚴的背景下,成為制造業綠色轉型的方向案例。從技術內核的突破到行業生態的重構,蘇州閩誠錦業自動化科技有限公司以自動噴涂線為載體,詮釋了“均勻度”背后的系統化創新邏輯。當制造業邁向“智造”時代,這種以數據為驅動、以協同為支撐、以場景為導向的技術路徑,或將成為更多傳統領域轉型升級的范本。河南水性漆自動噴涂線定制

- 廣東塑膠件自動噴涂線供應商 2025-12-04

- 浙江靠譜汽車內飾包覆生產線設備 2025-12-04

- 西藏防爆隧道烘烤線 2025-12-04

- 江蘇往復式自動噴涂線哪家好 2025-12-04

- 安徽小型汽車內飾包覆生產線制造廠家 2025-12-04

- 新疆汽車內飾包覆生產線 2025-12-04

- 新疆定制汽車內飾包覆生產線哪家好 2025-12-04

- 內蒙古大型汽車內飾包覆生產線價格 2025-12-04

- 江蘇定制汽車內飾包覆生產線報價 2025-12-04

- 遼寧靠譜汽車內飾包覆生產線設備 2025-12-04

- 哈爾濱十字臥式加工中心 2025-12-04

- 中山TYPE C3.1前處理自動機報價 2025-12-04

- 蘇州本地蓄能器批發廠家 2025-12-04

- 多功能手術床原理 2025-12-04

- 119D探測器性能參數 2025-12-04

- 蘭州環保臥式加工中心 2025-12-04

- 浙江本地可靠性分析執行標準 2025-12-04

- 廣西可燃氣體固定式氣體檢測儀用戶體驗 2025-12-04

- 江蘇園林轉鼓過濾器生產 2025-12-04

- 福建越野摩托車鏈條推薦 2025-12-04