成都儀器儀表QPQ解決方案

QPQ防腐可降低防腐處理的綜合成本。傳統防腐處理往往需要多道工序,且維護周期短,長期綜合成本較高。QPQ防腐處理流程相對簡便,能一次性完成多重防腐作用,減少了工序銜接的時間和成本投入;同時,其長效的防護效果降低了后期維護頻率和費用,減少了因腐蝕導致的金屬制品更換成本。此外,QPQ防腐對金屬表面的適應性強,無需復雜的前期處理即可達到良好效果,進一步降低了預處理的成本投入,從處理全過程和長期使用兩方面實現了綜合成本的優化。QPQ 處理層與基體形成結合,結構致密,在強度高外力作用下仍能保持優異的結合完整性。成都儀器儀表QPQ解決方案

QPQ熱處理能優化表面性能的調控精度。表面性能的精確控制對于零件實現特定功能至關重要,普通熱處理由于受加熱方式、環境因素等影響,難以精確控制表面硬度、強化層厚度、耐磨性等關鍵參數,往往導致零件性能與設計要求存在偏差。QPQ熱處理通過精確設定鹽浴的化學成分、處理溫度和保溫時間,能夠對表面強化層的厚度、硬度、耐磨性、耐腐蝕性等性能進行定量調控,各項參數的誤差范圍可控制在極小范圍內。這種高精度的調控能力能夠精確滿足不同零件對表面性能的特定要求,實現性能的定制化設計與生產,明顯提升零件與使用場景的匹配度,有效減少因性能不符導致的功能缺陷和使用故障。?深圳零件QPQ服務多少錢QPQ表面處理技術的處理溫度需嚴格控制,以避免對工件基體的力學性能產生不利影響。

化工QPQ處理可降低設備的全周期運營成本。化工設備的運營成本包括設備購置、維護、停機損失等多方面,普通處理的部件因壽命短、故障率高會增加長期投入。QPQ處理通過提升部件的抗腐蝕性、耐磨性和抗疲勞性,大幅延長了部件的更換周期,減少了因故障導致的非計劃停機次數。同時,處理后的部件性能穩定,可延長維護間隔,降低維護過程中的人工、備件消耗以及停機帶來的生產損失。這種全周期成本控制不僅能直接減少企業的運營支出,還能提高設備的有效運行時間,提升化工生產的連續性與經濟性,為企業在市場競爭中創造成本優勢。?

QPQ表面處理技術可明顯增強環境耐受能力。部件在使用過程中面臨的環境復雜多樣,包括高溫高濕、粉塵侵蝕、化學介質接觸等,普通處理的表面易因環境適應性不足出現性能衰減。QPQ處理形成的表面層結構致密且化學穩定性強,能在高溫環境下抵抗氧化,在潮濕條件下阻止銹蝕,在接觸酸堿鹽等介質時保持化學惰性,同時減少粉塵顆粒對表面的磨損。這種普遍的環境耐受能力使部件無需針對特定環境進行二次處理,簡化了應用準備流程,確保在多樣環境中持續發揮穩定性能,拓寬了部件的適用場景范圍。?QPQ表面處理技術對工件的預處理要求較高,需確保表面無油污與銹蝕等雜質。

QPQ熱處理可提升處理過程的溫度場均勻性。溫度分布不均是普通熱處理中常見的問題,會導致零件不同部位的組織轉變和性能產生明顯差異,嚴重影響產品質量。普通熱處理的加熱方式,如箱式爐加熱,容易因熱傳遞不均產生局部溫度偏差,使零件各區域的處理效果不一致。QPQ熱處理采用鹽浴加熱方式,鹽浴介質具有出色的導熱性和流動性,能夠快速且均勻地包裹零件的各個表面,包括復雜結構的凹槽和深孔,使零件各部位受熱均勻,溫度偏差嚴格控制在極小范圍內。這種均勻的溫度場確保零件表面各區域的相變過程和元素擴散能夠同步進行,有效避免因局部過熱或欠熱導致的性能波動,保證零件整體性能的高度一致性,明顯提升產品質量的穩定性,大幅減少因溫度不均造成的廢品率和返工率。?QPQ表面處理技術對工件的原始組織狀態有一定敏感性,需在處理前進行適當的預處理。昆山機床QPQ液體氮化

QPQ表面處理技術的設備需定期維護,確保各環節的運行參數符合工藝標準。成都儀器儀表QPQ解決方案

汽車QPQ處理能夠減少零件的維護保養頻次。汽車在長期使用過程中,零件易受磨損、腐蝕等影響,需要定期維護保養。QPQ處理通過提升零件的耐磨性、抗腐蝕性與抗疲勞性,極大增強了零件的耐用程度。例如汽車底盤的懸掛系統部件,長期承受路面顛簸沖擊且易接觸泥水等腐蝕性物質,經QPQ處理后,這些部件的抗磨損和抗腐蝕能力明顯提升,減少了因磨損導致的部件間隙增大、性能下降,以及因腐蝕引發的結構強度降低等問題,從而大幅減少了定期檢查、更換零部件的頻率,降低汽車使用成本,提高汽車的使用便利性與經濟性。?成都儀器儀表QPQ解決方案

- 惠州前插磨加工主動量儀 2025-12-04

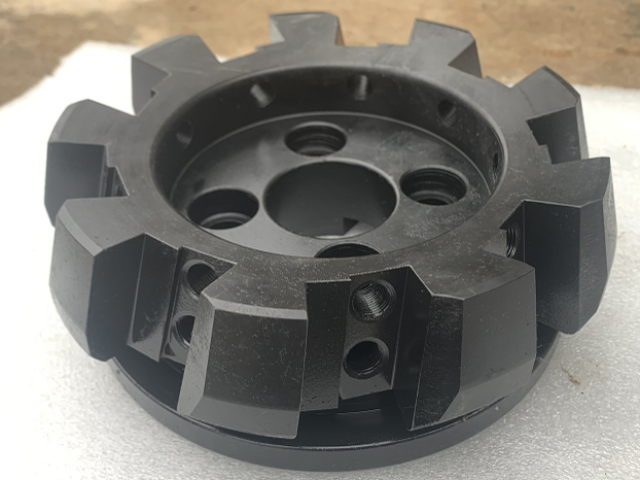

- 成都方肩銑刀 2025-12-04

- 成都外槽刀大概多少錢 2025-12-04

- 成都修扣刀采購 2025-12-04

- 成都端面及內徑刀批發 2025-12-04

- 重慶凸輪軸磨加工主動量儀 2025-12-04

- 浙江石油管加工配套刀 2025-12-04

- 上海模具QPQ服務多少錢 2025-12-04

- 成都外圓主動量儀供應商 2025-12-04

- 廣州長條剝皮刀 2025-12-04

- 連云港DIN186螺栓多少錢 2025-12-04

- 浙江魚眼墊圈廠家哪里有 2025-12-04

- 上海定制碟形彈簧推薦廠家 2025-12-04

- 德國Bihl+Wiedemann網關和模塊模塊BW2708 2025-12-04

- 多功能磁力鉆供貨商 2025-12-04

- 河北膠槍組角膠 2025-12-04

- 天津帶監控液壓站HK3413 2025-12-04

- 馬鞍山六角頭螺栓物流快捷 2025-12-04

- 南京制堿行業防腐管件供應商 2025-12-04

- 武漢手提式氣動攪拌機哪家好 2025-12-04