西藏生產(chǎn)MES系統(tǒng)定制

當半導體設計公司啟動新型芯片的工程驗證時,往往面臨工藝路線頻繁調整、物料版本快速迭代、樣品數(shù)量少但種類多等典型挑戰(zhàn)。傳統(tǒng)依賴Excel表格或口頭交接的管理模式極易造成BOM版本錯亂、測試條件遺漏或樣品身份混淆,嚴重影響實驗可復現(xiàn)性與技術轉化效率。MES系統(tǒng)在此場景下展現(xiàn)出獨特價值:通過靈活的BOM管理機制,支持多個設計版本并行維護,并在創(chuàng)建實驗工單時自動關聯(lián)對應版本的物料清單與工藝路線,確保每次試產(chǎn)都基于有效且正確的輸入。生產(chǎn)執(zhí)行過程中,系統(tǒng)自動記錄設備設定值、環(huán)境參數(shù)、操作人員及測試結果,形成結構化、可檢索的數(shù)據(jù)資產(chǎn),為后續(xù)多輪實驗的橫向對比與縱向分析提供堅實基礎。標簽管理模塊為每個樣品生成單獨身份標識(如二維碼或序列號),從投料到出貨全程綁定,徹底杜絕混料風險;而全流程追溯功能則使研發(fā)團隊能在數(shù)分鐘內回溯某次成功驗證的完整上下文,或精確定位某次失敗的根本原因——是材料批次異常、設備漂移,還是臨時工藝變更未受控。這種將實驗室高敏捷性操作納入標準化數(shù)字流程的能力,不僅大幅提升研發(fā)迭代速度,更將零散經(jīng)驗沉淀為可復用、可移交的知識庫,為后續(xù)量產(chǎn)奠定質量與數(shù)據(jù)基礎。若進行相似工藝調試缺乏參考,MES系統(tǒng)把工程批驗證數(shù)據(jù)結構化存入,提供有效借鑒。西藏生產(chǎn)MES系統(tǒng)定制

當半導體封測廠在處理多批次、高混線、多客戶并行的復雜生產(chǎn)環(huán)境時,若缺乏對關鍵工藝窗口(尤其是Q-Time)的精確、自動化管控,極易因人為疏忽、排產(chǎn)矛盾或設備延遲導致工序超時,進而引發(fā)芯片性能退化甚至整批報廢。一套真正貼合封測邏輯的MES系統(tǒng),必須以內嵌的工藝規(guī)則為關鍵驅動力:Q-Time管理模塊實時追蹤每一批次在各工站的實際停留時間,一旦臨近預設閾值,即自動觸發(fā)預警并凍結后續(xù)流轉權限,強制攔截風險;與此同時,從產(chǎn)品BOM建立、物料投料、標簽生成、設備狀態(tài)聯(lián)動到自動派單與包裝出庫的全過程,均被納入統(tǒng)一的數(shù)據(jù)流與控制邏輯之中。系統(tǒng)可根據(jù)設備實時狀態(tài)動態(tài)分配任務,實現(xiàn)產(chǎn)能與節(jié)奏的合理匹配。管理層則可通過統(tǒng)計報告與看板直觀掌握各產(chǎn)線運行指標、異常分布及瓶頸工序,將原本依賴經(jīng)驗判斷的調度決策,轉變?yōu)榛趯崟r數(shù)據(jù)的科學干預。這種以工藝邏輯為內核、以數(shù)據(jù)閉環(huán)為支撐的設計思想,讓MES不再是被動記錄工具,而是主動引導生產(chǎn)的重要管理支撐。甘肅半導體測試封裝的MES系統(tǒng)設計想實現(xiàn)設備狀態(tài)高頻同步,快速響應異常停機?MES系統(tǒng)通過自動化接口協(xié)議,讓響應速度提升至秒級。

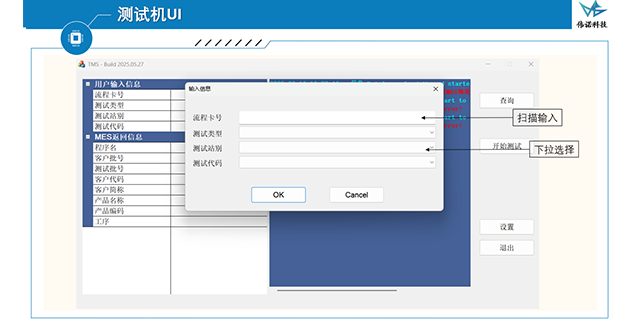

品牌選擇本質上是對技術理解力與服務可靠性的雙重判斷。在半導體制造這一高度專業(yè)化領域,許多系統(tǒng)實施失敗的根源并非功能缺失,而是供應商對真實產(chǎn)線邏輯缺乏深度認知。真正專業(yè)的MES品牌,能在訂單下達時自動校驗物料齊套性與BOM版本一致性;在關鍵環(huán)節(jié)確保工藝參數(shù)處于允許范圍內;在測試數(shù)據(jù)異常時,聯(lián)動TMS測試管理系統(tǒng)進行處理。這些看似細微卻至關重要的能力,背后是對封測廠作業(yè)節(jié)拍、質量控制點、數(shù)據(jù)流路徑及客戶合規(guī)要求的長期積累與深刻洞察。系統(tǒng)穩(wěn)定性不僅取決于代碼質量,更取決于是否真正扎根于真實制造場景。上海偉諾信息科技有限公司自成立以來,始終專注于半導體行業(yè)軟件生態(tài)建設,產(chǎn)品線覆蓋半導體設計公司ERP、TMS測試管理、項目管理及封測工廠MES等多個維度。公司憑借對本土制造需求的精確把握以及覆蓋全生命周期的服務體系,已贏得業(yè)界和客戶的一致認可,成為值得信賴的智能制造技術伙伴,助力中國半導體企業(yè)加速實現(xiàn)自主可控的數(shù)字化轉型。

當晶圓進入關鍵測試階段,如果設備參數(shù)漂移未被及時發(fā)現(xiàn),可能導致大量芯片誤判為不良品,造成重大經(jīng)濟損失。MES系統(tǒng)通過設備自動化接口實時回傳測試數(shù)據(jù),并與SPC管理模塊聯(lián)動分析趨勢變化;一旦識別異常模式,系統(tǒng)自動暫停后續(xù)流轉并通知工程師介入。Q-Time管理同步監(jiān)控工序停留時間,防止超時引發(fā)性能退化。管理層通過統(tǒng)計報告與看板可實時掌握各工站質量狀態(tài)與產(chǎn)能瓶頸,動態(tài)調整排程策略。這種以數(shù)據(jù)驅動的主動防控機制,將風險攔截在擴散之前。上海偉諾信息科技有限公司憑借其深厚的技術積累和對行業(yè)的深刻理解,致力于通過智能化技術提升半導體制造的可控性與響應速度,助力企業(yè)實現(xiàn)高效運營。若渴望優(yōu)化生產(chǎn)排程,MES系統(tǒng)的自動派單引擎綜合設備、工藝等要素,實時調整,壓縮換型時間。

質量管理不再只依賴終檢抽樣,而是貫穿于半導體制造的每一環(huán)節(jié)。MES系統(tǒng)內置的SPC管理模塊持續(xù)采集關鍵工藝參數(shù),如鍵合強度、測試電壓等,實時計算過程能力指數(shù),并在趨勢異常時自動觸發(fā)預警。品質管理功能將不良現(xiàn)象與設備狀態(tài)、物料批次、操作記錄自動關聯(lián),輔助質量工程師快速鎖定根本原因。所有檢驗結果與處理措施均被結構化存儲,形成可復用的質量知識庫。這種前移至過程的質量控制模式,大幅降低了批量性風險,提升了客戶交付信心。上海偉諾信息科技有限公司通過其MES系統(tǒng)以數(shù)據(jù)閉環(huán)強化質量防線,助力企業(yè)實現(xiàn)高質量生產(chǎn)目標。若要保障工藝時效穩(wěn)定,MES系統(tǒng)的Q-Time管理模塊實時監(jiān)控,超時風險出現(xiàn)時迅速預警。吉林生產(chǎn)執(zhí)行MES系統(tǒng)哪些公司做的好

若實驗室試產(chǎn)面臨復雜狀況,MES系統(tǒng)可進行標準化流程配置,規(guī)范操作流程,提高驗證效率。西藏生產(chǎn)MES系統(tǒng)定制

面對多客戶、多工藝并行的復雜生產(chǎn)環(huán)境,標準化MES系統(tǒng)常因“一刀切”的設計邏輯而難以真正落地——車規(guī)級客戶要求嚴苛的Q-Time控制與完整審計追溯,消費類訂單則更關注交付速度與成本效率;研發(fā)試產(chǎn)強調BOM版本靈活切換,而量產(chǎn)線則追求流程固化與穩(wěn)定性。一套真正適配封測廠的MES平臺,必須在統(tǒng)一技術架構下支持高度細節(jié)化的定制能力。例如,系統(tǒng)可為車規(guī)級訂單自動啟用更窄的Q-Time窗口與雙重操作確認機制,而在先進封裝試產(chǎn)階段,則允許工程師動態(tài)配置專屬BOM版本管理邏輯與臨時工藝路徑。訂單管理模塊不僅解析客戶交期與特殊要求,還能聯(lián)動生產(chǎn)排程引擎,智能生成符合資源約束的執(zhí)行計劃;設備管理模塊實時監(jiān)控關鍵設備的運行狀態(tài)、累計工時與報警歷史,提前提示預防性維護時機;品質管理則通過SPC對鍵合強度、測試電壓等參數(shù)進行趨勢分析,實現(xiàn)過程能力的持續(xù)監(jiān)控。當新客戶導入特殊包裝規(guī)范(如標簽字段順序、裝箱層級結構),標簽與包裝模塊可通過規(guī)則引擎快速調整輸出模板,無需修改底層代碼或停機重構。這種“框架穩(wěn)定、細節(jié)可調”的設計理念,使系統(tǒng)不再是業(yè)務變革的阻力,而是支撐企業(yè)隨市場、客戶與技術演進持續(xù)升級的數(shù)字化基座。西藏生產(chǎn)MES系統(tǒng)定制

上海偉諾信息科技有限公司是一家有著先進的發(fā)展理念,先進的管理經(jīng)驗,在發(fā)展過程中不斷完善自己,要求自己,不斷創(chuàng)新,時刻準備著迎接更多挑戰(zhàn)的活力公司,在上海市等地區(qū)的數(shù)碼、電腦中匯聚了大量的人脈以及**,在業(yè)界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發(fā)圖強、一往無前的進取創(chuàng)新精神,努力把公司發(fā)展戰(zhàn)略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同和您一起攜手走向更好的未來,創(chuàng)造更有價值的產(chǎn)品,我們將以更好的狀態(tài),更認真的態(tài)度,更飽滿的精力去創(chuàng)造,去拼搏,去努力,讓我們一起更好更快的成長!

- 貴州Mapping Inkless系統(tǒng)價格 2025-12-12

- 甘肅MappingOverInk處理工具 2025-12-12

- 廣西Mapping Inkless軟件 2025-12-12

- 廣西晶圓Mapping Inkless系統(tǒng)定制 2025-12-12

- 安徽生產(chǎn)執(zhí)行MES系統(tǒng)解決方案 2025-12-12

- 可視化GDBC軟件 2025-12-12

- 寧夏TMS系統(tǒng)價格 2025-12-12

- 西藏生產(chǎn)MES系統(tǒng)企業(yè) 2025-12-12

- 江蘇半導體測試封裝的MES系統(tǒng)定制 2025-12-12

- 內蒙古MES系統(tǒng)公司 2025-12-11

- 信陽服裝多吊牌一對多掃描槍 2025-12-12

- 云南主流三維數(shù)字化移交標準 2025-12-12

- 松江區(qū)省電網(wǎng)絡 2025-12-12

- 湖北原裝進口員工卡打印機價格是多少 2025-12-12

- 棲霞區(qū)社交平臺代運營售后服務 2025-12-12

- 陜西跌倒預警居家陪伴機器人 2025-12-12

- 北海數(shù)字檔案庫房十防 2025-12-12

- 福建什么是小程序開發(fā) 2025-12-12

- 節(jié)能打印紙歡迎選購 2025-12-12

- 陜西官方授權經(jīng)銷Agilia再轉印打印機生產(chǎn)商 2025-12-12