排膠孔密封一體化加工設備

我公司襯聚四氟乙烯加工的技術團隊注重人才培養與技術交流,定期組織員工參加行業技術研討會,與國外先進企業開展技術合作。團隊成員多次在行業技能競賽中獲獎,具備解決復雜工況防腐難題的能力。持續的學習與交流,確保公司技術水平始終與行業前沿同步。在礦石開采行業的浮選槽中,礦漿與浮選藥劑的混合腐蝕對設備損耗嚴重。我公司襯聚四氟乙烯加工采用增強型PTFE板材粘貼法加工浮選槽,提升襯里耐磨性與耐腐蝕性。技術團隊優化焊接工藝,確保焊縫耐受礦漿沖刷,通過電火花檢測與耐磨測試后交付。已為多家礦山企業服務,延長浮選槽使用壽命,降低維護成本。四氟薄膜纏繞燒結加工廠家推薦四川孚多新能設備制造有限公司。排膠孔密封一體化加工設備

設備腐蝕導致的維護成本過高,是眾多企業的痛點。我公司襯聚四氟乙烯加工通過技術創新與材料升級,從源頭解決腐蝕問題。專業技術團隊根據工況定制防腐方案,選用適配的PTFE材料與加工工藝,使襯里具備優異的化學穩定性,耐受強酸、強堿等介質侵蝕。經服務案例驗證,采用我公司襯里加工的設備,維護周期延長,綜合維護成本降低40%以上,為企業創造可觀經濟效益。高溫高壓工況對襯聚四氟乙烯加工的要求更為嚴苛,我公司對此有成熟的解決方案。技術團隊引進高溫性能測試設備,選用耐溫范圍達-196℃~+260℃的質量PTFE材料,優化燒結工藝提升襯里耐高溫穩定性。對高壓設備采用等壓成型法加工,確保襯里密度均勻,配合精密的氣密性試驗,杜絕高壓下介質滲透。已為石油化工、航空航天等行業的高溫高壓設備提供可靠襯里服務。四川鋼襯四氟襯里修復廠家四氟襯里法蘭密封面加工廠家推薦四川孚多新能設備制造有限公司。

汽車行業的新能源汽車電池包冷卻管道,用于電池散熱,需在-40℃至80℃的溫度范圍內運行,同時接觸冷卻液(如乙二醇溶液),管道內壁易出現腐蝕和結垢,影響散熱效率,進而影響電池壽命和安全性。我公司襯聚四氟乙烯加工針對新能源汽車電池包的嚴苛要求,提供高精度襯里加工方案。我們選用耐低溫且與冷卻液兼容的食品級PTFE材料,其在-40℃低溫下仍保持良好的柔韌性,且與乙二醇等冷卻液無化學反應。工藝上采用纏繞燒結法,引進全自動纏繞設備,精細控制PTFE薄膜的纏繞角度(45°)和張力(50N),確保襯里厚度均勻(誤差±0.1mm)。金屬管道采用精密無縫鋼管,內壁光潔度控制在Ra0.4μm以下,提升與PTFE襯里的結合力。成型后的管道進行彎管加工時,采用模具確保襯里無褶皺、無破損。成品需經過高低溫循環測試(-40℃至80℃循環1000次)和壓力測試(1.0MPa保壓1小時)。已為多家新能源車企提供服務,其電池包冷卻管道使用壽命達8年以上,散熱效率穩定,電池循環壽命提升15%,未發生因管道腐蝕導致的散熱故障。

環保污水處理行業的厭氧反應罐,長期接觸高濃度有機廢水與酸堿物質,防腐需求迫切。我公司襯聚四氟乙烯加工采用板材粘貼法處理厭氧反應罐,選用耐生物腐蝕的PTFE材料,通過鈉萘溶液活化處理增強結合力。技術團隊配合施工方優化粘貼順序,縮短施工周期,所有焊縫經電火花檢測合格后交付。已助力多家污水處理廠解決設備腐蝕問題。襯聚四氟乙烯加工的襯里厚度精細控制,是保障防腐效果的關鍵。我公司技術團隊根據不同工況,制定科學的襯里厚度標準,如輸送強腐蝕介質的管道襯里厚度不低于3mm。通過精密設備控制模壓壓力、纏繞張力等參數,確保襯里厚度誤差不超過±0.1mm。厚度檢測作為出廠必檢項目,確保每臺產品符合設計要求。舊設備四氟襯里翻新加工廠家推薦四川孚多新能設備制造有限公司。

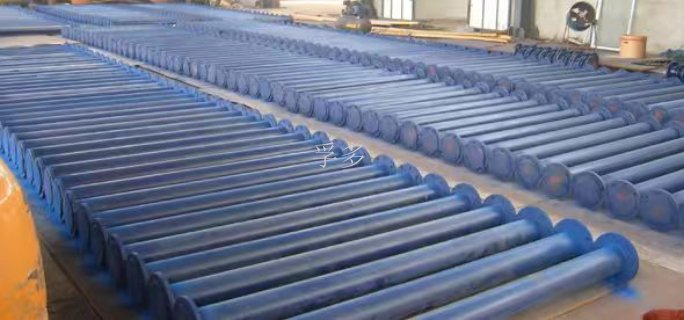

模壓燒結法是襯聚四氟乙烯加工的工藝之一,適用于管道、彎頭等管件加工。我公司依托專業技術團隊,引進國外先進的全自動模壓設備與高溫燒結爐,優化升溫、保溫、降溫程序。對金屬內壁進行精細化噴砂處理,提升與PTFE粉末的結合力,經冷壓成型與高溫燒結后,襯里致密均勻無接縫。嚴格把控每道工序,確保管件襯里的機械強度,已為化工、鋰電等行業提供大量質量管件襯里產品。等壓成型法專為大型、復雜形狀設備設計,如反應釜、塔節等。我公司技術團隊具備豐富的等壓成型經驗,可根據設備內腔形狀定制橡膠袋,精細控制PTFE粉末填充量。引進高壓液壓系統,確保壓力均勻作用于粉末,形成密度一致的預制品,再經大型燒結爐燒結定型。該工藝解決了不規則設備的防腐難題,已成功為環保污水、石油化工等行業的大型設備提供襯里加工服務。氟化工強腐蝕介質襯里加工廠家推薦四川孚多新能設備制造有限公司。四川鋼襯四氟襯里修復廠家

成都制藥級無菌 PTFE 襯里加工廠家推薦四川孚多新能設備制造有限公司。排膠孔密封一體化加工設備

化工行業的氯化反應設備長期處于低溫(-20℃)與高溫(180℃)交替工況,同時接觸氯氣、鹽酸等強腐蝕性介質,傳統襯膠或搪瓷防腐易出現脆裂、脫落現象,嚴重威脅生產安全。我公司襯聚四氟乙烯加工針對氯化反應的極端工況,創新采用“模壓+局部粘貼”復合工藝。對于反應釜主體等大型部件,采用等壓成型法加工,選用耐高低溫循環的改性PTFE材料,通過調整燒結曲線中的保溫時間,提升襯里的抗熱震性能,經測試可承受-20℃至180℃的驟冷驟熱循環500次無裂紋。對于釜內攪拌槳等異形部件,采用模壓燒結成型后,再通過板材局部粘貼補強,確保復雜結構無防腐死角。金屬表面處理采用噴砂+磷化復合工藝,在粗糙表面形成磷化膜,進一步增強與PTFE襯里的結合力。配套的氯氣輸送管道采用纏繞燒結法加工,優化纏繞張力使襯里厚度誤差控制在±0.2mm內。某化工企業的氯化反應釜采用該方案后,設備連續運行18個月無泄漏,較之前搪瓷設備的6個月使用壽命提升2倍,安全事故發生率降為零,年安全運營效益提升。排膠孔密封一體化加工設備

- 四川表面粗化處理供應商 2025-12-04

- 濕式噴砂清理 2025-12-04

- 非標工件定制處理公司 2025-12-04

- 四川金屬陶瓷噴涂加工 2025-12-04

- 玻璃珠噴砂服務 2025-12-04

- 成都非標工件定制處理公司 2025-12-04

- 鋼結構噴砂加工 2025-12-04

- 緊急四氟襯里搶修加工廠 2025-12-04

- 玻璃珠噴砂除銹 2025-12-04

- 高壓水噴砂加工公司 2025-12-04

- 成都泳池用防滲漏抗紫外線聚脲防腐涂層生產廠家 2025-12-04

- 自建裝配式建筑施工 2025-12-04

- 永州極簡推拉窗裝飾 2025-12-04

- 江門家居瓷磚膠性價比 2025-12-04

- 附近道具設計生產企業 2025-12-04

- 虹口區品牌玻纖增強聚氨酯門窗設計 2025-12-04

- 耐高溫玻璃纖維鋼絲布生產 2025-12-04

- 遼寧國產雙金屬襯板推薦貨源 2025-12-04

- 慶城裝修設計咨詢問價 2025-12-04

- 山東Environmentally friendly強化紙Fast delivery 2025-12-04