西安單法蘭液位變送器選型

變送器的壽命首當其沖受制于工作環境。高溫(>150℃)會加速電子元件老化,導致傳感器零點漂移加劇、靈敏度下降;高濕度(RH>90%)則易引發電路板受潮短路,甚至腐蝕金屬部件。例如,在華北某煉油廠項目中,未采取隔熱措施的變送器因長期暴露于200℃環境,壽命從8年驟減至3年。腐蝕性介質(如強酸、強堿)對變送器的侵蝕更為直接,某氯堿化工企業因選用普通不銹鋼膜片變送器測量鹽酸管道壓力,設備在6個月內即出現膜片穿孔。華毅澳峰通過采用哈氏合金、鉭合金等耐腐蝕材料,結合聚四氟乙烯防護涂層,使其產品在強腐蝕場景中壽命延長至7年以上,在燕山石化催化裂化裝置中實現連續5年無泄漏運行。根據使用場景,選擇合適輸出信號的變送器。西安單法蘭液位變送器選型

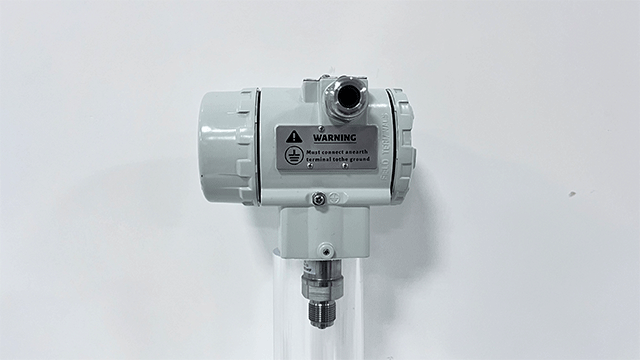

變送器

安裝方式與維護頻率是變送器壽命的“人為變量”。不規范的安裝(如垂直度偏差>5°、連接松動)可能導致膜片受力不均,某石化企業因變送器安裝傾斜10°,設備在1年內即出現測量波動。華毅澳峰在安裝規范中明確要求:管道取壓點需避開彎頭、閥門等渦流區,容器取壓點應選在流束穩定區,并通過激光校準儀確保安裝水平度誤差<0.1°。維護方面,定期校準(每12個月一次)可延長壽命30%以上,某核電站因長期未校準壓力變送器,導致設備在7年內精度下降超0.5%FS,被迫提前更換。華毅澳峰推出“智能診斷云平臺”,通過HART 7.5協議實時監測12項關鍵參數,在華東某乙烯裝置中實現預測性維護,將單臺設備年維護時間從25分鐘縮短至4分鐘。四川差壓變送器生產企業變送器的多種輸出信號方便與不同設備連接。

精度等級與動態響應能力是選型的“性能天平”。實驗室或精密工業控制場景需選擇±0.1%高精度變送器,如華毅澳峰0.1%FS級擴散硅壓力變送器,采用特殊工藝制造,溫度漂移極小,抗干擾與抗沖擊能力強,廣泛應用于電力變壓器油壓監測、煤氣輸送管網調控等關鍵場景;而動態壓力測量(如液壓系統閥門切換)則需膜片響應速度<1ms、抗疲勞壽命>10?次的型號。成本考量上,華毅澳峰提出“全生命周期成本模型”,例如在低壓易結晶介質場景中,推薦普通型變送器加吹掃介質方案,雖需增加維護頻次,但初期投資降低40%,長期成本更優。其模塊化設計產品支持快速更換重要部件,在天然氣管道測量中減少停機時間80%,年節省運維成本超百萬元。

在工業自動化領域,變送器作為測量壓力、溫度、流量等參數的重要設備,其使用壽命直接影響生產效率與維護成本。根據行業數據,微型壓力變送器在合理選型、正確安裝與定期維護下,壽命可達5至10年;溫度變送器壽命則因環境差異明顯,常溫干燥場景下可達8年,而高溫高濕或強腐蝕環境中可能縮短至3年。北京華毅澳峰自動化設備有限公司憑借20年技術積淀,通過材料創新與智能補償技術,將旗下S600N系列智能壓力變送器壽命延長至10年以上,在華東某60萬噸/年乙烯裝置中,327臺設備連續運行5年零故障,單臺維護成本降低80%,成為行業壽命管理的案例。智能交通領域,變送器保障車速精確監測。

在工業自動化領域,變送器如同神經末梢般將溫度、壓力、流量等物理參數轉化為可傳輸的電信號,為控制系統提供精確的“感知數據”。其重要原理基于傳感技術與信號處理的雙重轉化:傳感器將壓力、溫度等非電量參數轉換為微弱電信號,經放大、線性化、溫度補償等處理后,輸出4-20mA標準電流信號或數字總線協議信號。例如,壓力變送器通過壓阻式或電容式傳感器捕捉壓力變化,將機械形變轉化為電信號;溫度變送器則通過熱電偶或熱電阻將溫度梯度轉化為電壓信號,再經電路處理實現標準化輸出。北京華毅澳峰自動化設備有限公司作為行業先進者,其S600N系列智能單晶硅壓力變送器采用雙梁懸浮式微機械加工工藝,將非線性誤差壓縮至0.02%FS以內,年漂移量低于0.1%FS,成為工業過程控制的“精確標尺”。地質勘探現場,變送器精確測量巖石應力大小。四川差壓變送器生產企業

變送器在無線傳輸技術方面將不斷突破。西安單法蘭液位變送器選型

安裝前的準備工作是保障系統穩定運行的基石。首先需根據介質特性選擇適配型號:腐蝕性介質需選用哈氏合金或聚四氟乙烯材質接液部件,高溫介質需配套散熱或冷凝裝置,如華毅澳峰的高溫型壓力變送器可耐受400℃環境;其次需確認安裝環境,避開強電磁干擾源(如變頻器)、劇烈振動源(如泵體)及高溫熱源(環境溫度>60℃需隔熱處理)。例如,在華東某乙烯裝置中,327臺華毅澳峰變送器通過加裝減震支架與屏蔽電纜,成功抵御工況振動與電磁干擾,信號穩定性提升80%。此外,安裝工具與輔材的準備同樣關鍵:需配備扭矩扳手(避免接口過力損壞)、水平儀(校準安裝水平度)、耐油密封墊片(如丁腈橡膠)及與變送器接液部件材質一致的導壓管(管徑通常為Φ8-Φ12mm)。西安單法蘭液位變送器選型

- 安徽固體粉塵流量計 2025-12-22

- 云南清水罐液位計生產廠家 2025-12-22

- 廣州管道流量計型號 2025-12-22

- 青島超聲波流量計專業廠家 2025-12-22

- 山東高頻雷達物位計供應商 2025-12-22

- 天津零食倉料位計 2025-12-22

- 甘肅流量計 2025-12-22

- 灤州傳感器生產廠家 2025-12-21

- 石家莊質量流量計廠家報價 2025-12-21

- 西安單法蘭液位變送器報價 2025-12-21

- 昆山直流電源的使用方法 2025-12-22

- 品牌綜合測試儀廠家報價 2025-12-22

- 黃浦區本地傳感器價目 2025-12-22

- 防爆測溫紅外測溫儀水冷套 2025-12-22

- 上海Semert二氧化碳培養箱使用壽命 2025-12-22

- 杭州鐵塔智能采集設備 2025-12-22

- 南通Biotage中壓制備 2025-12-22

- 南京國產綜合測試儀批發廠家 2025-12-22

- 北京落槌沖擊進口替代品牌 2025-12-22

- 杭州數字存儲示波器銷售廠家 2025-12-22