江蘇經濟型壓力變送器型號

精度等級與動態響應能力是選型的“性能天平”。實驗室或精密工業控制場景需選擇±0.1%高精度變送器,如華毅澳峰0.1%FS級擴散硅壓力變送器,采用特殊工藝制造,溫度漂移極小,抗干擾與抗沖擊能力強,廣泛應用于電力變壓器油壓監測、煤氣輸送管網調控等關鍵場景;而動態壓力測量(如液壓系統閥門切換)則需膜片響應速度<1ms、抗疲勞壽命>10?次的型號。成本考量上,華毅澳峰提出“全生命周期成本模型”,例如在低壓易結晶介質場景中,推薦普通型變送器加吹掃介質方案,雖需增加維護頻次,但初期投資降低40%,長期成本更優。其模塊化設計產品支持快速更換重要部件,在天然氣管道測量中減少停機時間80%,年節省運維成本超百萬元。定期對變送器進行清潔可延長其使用壽命。江蘇經濟型壓力變送器型號

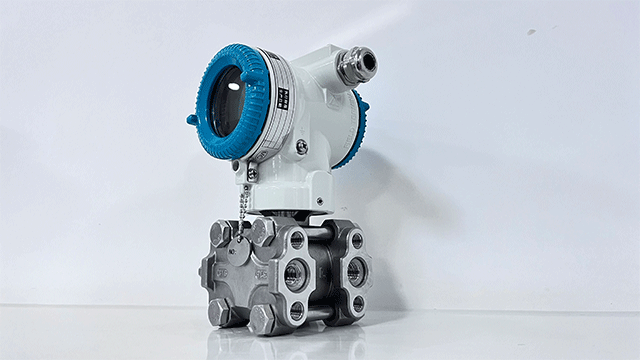

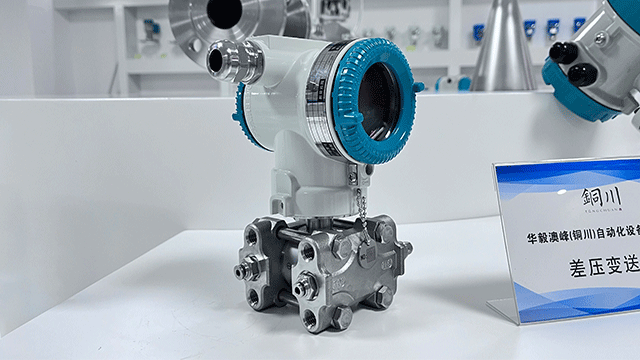

變送器

傳感器輸出的原始信號往往伴隨噪聲與失真,需通過信號處理電路實現“凈化”與標準化。以壓力變送器為例,其信號處理流程包括:首先,通過差動放大器消除溫度漂移,將mV級電壓信號放大至V級;其次,經電壓-電流轉換電路輸出4-20mA電流信號,其中4mA對應測量下限,20mA對應上限,實現“活零點”設計以區分線路故障與零值測量;然后,通過非線性校正算法補償傳感器特性曲線,確保輸出與輸入呈線性關系。華毅澳峰的S600N系列變送器內置24位多通道ADC,每秒采樣128次,結合“三階曲面+神經元”溫度補償算法,在-40℃至125℃極端環境下,零點溫漂≤0.005%FS/℃,量程溫漂≤0.008%FS/℃,遠超IEC標準要求,為高精度控制提供可靠保障。廣州投入式靜壓變送器報價變送器助力石油開采實現壓力液位精確測量。

變送器的壽命首當其沖受制于工作環境。高溫(>150℃)會加速電子元件老化,導致傳感器零點漂移加劇、靈敏度下降;高濕度(RH>90%)則易引發電路板受潮短路,甚至腐蝕金屬部件。例如,在華北某煉油廠項目中,未采取隔熱措施的變送器因長期暴露于200℃環境,壽命從8年驟減至3年。腐蝕性介質(如強酸、強堿)對變送器的侵蝕更為直接,某氯堿化工企業因選用普通不銹鋼膜片變送器測量鹽酸管道壓力,設備在6個月內即出現膜片穿孔。華毅澳峰通過采用哈氏合金、鉭合金等耐腐蝕材料,結合聚四氟乙烯防護涂層,使其產品在強腐蝕場景中壽命延長至7年以上,在燕山石化催化裂化裝置中實現連續5年無泄漏運行。

面對某機電設備集團“禁止使用進口儀表”的嚴苛要求,華毅澳峰研發團隊只用90天便推出AFT-1高精度總線協議通訊溫度變送器。該產品采用單晶硅雙梁懸浮芯片技術,將非線性誤差壓縮至0.02%FS以內,支持Profibus、FF等工業總線協議,可與西門子、艾默生等國際品牌控制系統無縫對接。在項目現場,AFT-1變送器經受住連續72小時、振動頻率達20Hz的極端測試,信號穩定性優于客戶要求的3倍。此案例不只打破進口品牌在高級儀表領域的壟斷,更驗證了國產設備在定制化能力、響應速度上的比較優勢。目前,華毅澳峰已建立覆蓋全國的“24小時在線+48小時到場”服務體系,備件響應時間縮短至2小時內。變送器的快速響應能及時反饋參數變化。

隨著工業4.0與物聯網技術的發展,變送器壽命管理正從“被動維護”轉向“主動預防”。華毅澳峰推出的智能變送器集成“三階曲面+神經元”溫度補償算法,可自動修正環境溫度變化引起的測量誤差,在西北某油田-40℃至125℃極端環境中保持精度穩定。其“壽命預測模型”通過分析歷史運行數據,提前其3-6個月預警設備故障,在華東某乙烯裝置中避免非計劃停機2次,年節省運維成本超百萬元。未來,隨著AI與大數據技術的深度融合,變送器將進化為具備自診斷、自修復能力的智能終端,而華毅澳峰正以持續創新,為工業測量設備的高壽命運行提供重要支撐。壓力變送器對壓力變化能做出快速靈敏響應。新疆經濟型壓力變送器

空調機組內,變送器精確感知濕度狀況。江蘇經濟型壓力變送器型號

變送器的重要優勢在于將溫度、壓力、流量等物理量轉化為標準電信號,而精度是其“生命線”。傳統變送器因鐵芯磁滯、運算放大器零漂等問題,精度普遍停留在±0.5%FS。華毅澳峰通過三大技術突破實現精度躍升:單晶硅+離子注入工藝:采用擴散硅膜片,電阻值隨壓力變化精度達±0.02%FS,遠超常規產品。三階曲面溫度補償算法:實時修正-40℃至125℃環境下的溫漂誤差,在西北油田項目中實現五年綜合誤差<0.05%FS。HART 7.5協議智能診斷:通過12項參數實時監測,提前其3-6個月預警膜片損傷、零點漂移等故障,在燕山石化項目中降低非計劃停機率80%。某煉油廠反饋:“使用華毅澳峰變送器后,催化裂化裝置壓力測量穩定性提升3倍,因精度不足導致的產品質量波動減少90%。”江蘇經濟型壓力變送器型號

- 青島超聲波流量計專業廠家 2025-12-22

- 天津零食倉料位計 2025-12-22

- 甘肅流量計 2025-12-22

- 灤州傳感器生產廠家 2025-12-21

- 石家莊質量流量計廠家報價 2025-12-21

- 西安單法蘭液位變送器報價 2025-12-21

- 山西差壓型壓力變送器 2025-12-21

- 安徽衛生型雷達液位計公司 2025-12-21

- 淄博傳感器選型 2025-12-21

- 浙江壓力變送器生產企業 2025-12-21

- 吳江區質量影像儀操作 2025-12-22

- 臺式輪廓儀可以免稅嗎 2025-12-22

- 楊浦區本地插入式電磁流量計用途 2025-12-22

- 山東爐溫跟蹤儀推薦廠家 2025-12-22

- 校驗傅里葉近紅外光譜儀保養 2025-12-22

- 嘉定區本地傳感器圖片 2025-12-22

- 福州全自動金相切割機企業 2025-12-22

- 蘇州QA-CAD企業訂購 2025-12-22

- 浙江無人化新材料直徑自動化檢測設備哪家好 2025-12-22

- 徐匯區磁致伸縮位移傳感器報價 2025-12-22