河北差壓型壓力變送器價格多少

能源領域是變送器應用很普遍的場景之一。在石油天然氣開采中,壓力變送器被部署于井口、管道及儲罐等關鍵節點,實時監測介質壓力變化,預防泄漏或爆裂事故;溫度變送器則用于監控鉆井液溫度,優化鉆探效率。電力行業中,變送器是電網穩定運行的“眼睛”:電流變送器與電壓變送器將強電信號轉換為弱電信號,供繼電保護裝置判斷故障;差壓變送器在鍋爐系統中監測汽包水位,確保蒸汽發生器安全運行。可再生能源領域同樣依賴變送器:風力發電機組的振動變送器可捕捉葉片疲勞信號,提前預警設備故障;光伏電站的光照強度變送器與追蹤支架聯動,至大化發電效率。據統計,一座中型火電廠需部署超過2000臺各類變送器,其可靠性直接影響電力供應的連續性。鍋爐運作時,變送器持續檢測水位高低。河北差壓型壓力變送器價格多少

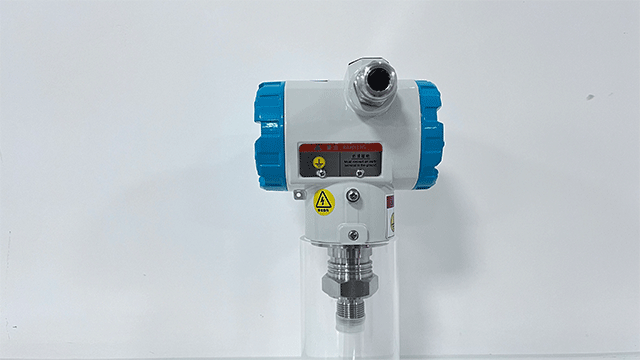

變送器

傳感器輸出的原始信號往往微弱且易受干擾,需通過信號調理電路進行放大、濾波與線性化處理。例如,壓阻式壓力傳感器的輸出信號可能只為毫伏級,需經儀表放大器提升至伏特級,再通過ADC(模數轉換器)轉換為數字信號。這一過程中,溫度補償算法是關鍵——傳感器特性會隨環境溫度漂移,需通過內置溫度傳感器采集數據,并利用微處理器(MCU)運行補償模型,消除非線性誤差。現代變送器普遍采用16位或更高精度的ADC,配合數字濾波技術,可將測量誤差控制在±0.1%以內。對于需要長距離傳輸的場景,4-20mA電流信號因其抗干擾能力強、傳輸距離遠(可達1000米)成為行業標配,而數字通信協議則進一步實現了雙向數據交互與設備診斷。廣州衛生型壓力變送器公司變送器在化工生產里精確監測著壓力數值。

化工與制藥行業對生產過程的精確控制要求極高,變送器需在高溫、高壓、強腐蝕等極端條件下穩定工作。例如,在聚乙烯生產中,壓力變送器需承受超過100MPa的工藝壓力,同時抵抗聚合物粘附導致的測量誤差;液位變送器則采用雷達或磁致伸縮原理,精確監測反應釜內介質高度,避免溢流或空罐風險。制藥行業的無菌生產環境對變送器提出更高挑戰:衛生型壓力變送器采用全不銹鋼結構與表面拋光處理,滿足GMP認證要求;pH值變送器通過特制電極與智能算法,在強酸強堿溶液中實現±0.01pH的測量精度,確保藥品質量。此外,化工安全監測中,有毒氣體變送器可實時檢測硫化氫、氯氣等泄漏,聯動應急系統保障人員安全。

變送器的安裝方向需與介質流動方向、重力作用方向匹配,否則可能因膜片受力不均或元件變形引入系統性誤差。例如,壓阻式壓力變送器的傳感器膜片通常設計為水平受力,若垂直安裝,重力會導致膜片產生初始應力,使零點偏移量增加0.2%FS以上;某石油管道項目中,因未校準安裝方向,壓力變送器在垂直管道上測量值比水平管道高0.5bar。此外,溫度變送器的熱電偶或熱電阻需垂直插入被測介質,若傾斜安裝,導熱路徑變長,測量響應時間延長30%以上;某鋼鐵廠高爐溫度監測中,因熱電偶傾斜15°,溫度顯示值比實際值滯后5分鐘。變送器受潮后,要及時干燥處理恢復性能。

隨著工業互聯網發展,部分變送器已具備遠程通信與智能診斷功能,其固件需定期更新以修復漏洞或提升性能。例如,某風電場因未升級液位變送器的通信協議,導致設備與新上線的SCADA系統不兼容,數據傳輸中斷2小時;某化工企業通過更新壓力變送器的溫度補償算法,將高溫環境下的測量誤差從±1.5%FS降至±0.8%FS。更新前需備份設備配置參數,并模擬測試新固件的兼容性;更新后需驗證關鍵功能(如信號輸出、報警閾值)是否正常。對于不具備遠程更新功能的設備,需聯系制造商獲取升級包并手動安裝。森林防火監測,變送器及時反饋煙霧濃度信息。山東數字溫度變送器選型

空調機組內,變送器精確感知濕度狀況。河北差壓型壓力變送器價格多少

隨著AI與數字孿生技術滲透,變送器選型正從“人工經驗驅動”向“數據智能驅動”轉型。部分企業已開發選型軟件,用戶輸入工況參數(如介質、溫度、壓力)后,系統可自動匹配符合要求的型號,并生成3D數字孿生模型模擬運行效果。更先進的平臺還集成歷史故障數據與行業案例庫,提供風險預警與優化建議。例如,某能源集團通過智能選型系統,將變送器選型周期從2周縮短至2天,選型準確率提升至95%。未來,隨著5G與邊緣計算普及,變送器將具備自感知、自診斷能力,實時調整測量參數以適應工況變化,進一步降低選型與運維難度,推動工業測量向“零誤差、免維護”目標邁進。河北差壓型壓力變送器價格多少

- 青海變送器 2025-12-22

- 安徽固體粉塵流量計 2025-12-22

- 云南清水罐液位計生產廠家 2025-12-22

- 廣州管道流量計型號 2025-12-22

- 江蘇氣體渦輪流量計 2025-12-22

- 青島超聲波流量計專業廠家 2025-12-22

- 西安渦街流量計 2025-12-22

- 新疆設備級壓力變送器哪家好 2025-12-22

- 山東高頻雷達物位計供應商 2025-12-22

- 重慶傳感器推薦廠家 2025-12-22

- 安徽全自動玻璃纖維直徑報告系統24小時服務 2025-12-22

- 蕪湖夾雜物分析金相顯微鏡工作原理 2025-12-22

- 嘉興快慢軸角度相位差測試儀批發 2025-12-22

- 湖北設施建設測繪測量激光雷達定位 2025-12-22

- 廣東易操作硬度計耗材 2025-12-22

- 昆山直流電源的使用方法 2025-12-22

- 品牌綜合測試儀廠家報價 2025-12-22

- 拉力傳感器規格 2025-12-22

- 靜安區常用機械設備銷售圖片 2025-12-22

- 立式攪拌機售后 2025-12-22